Les alliages de titane sont connus pour leur résistance à la traction, leurs ténacités spécifiques élevées et leur résistance à la corrosion parmi les alliages non ferreux. Contrairement aux alliages d’aluminium, les alliages de titane résistent à des températures supérieures à 300° C, ce qui leur donne un avantage technique même s’ils sont plus chers. Grâce à leurs propriétés, ils sont fréquemment utilisés pour les composants dans les industries aéronautiques et aerospaciales. De plus, plusieurs alliages de titane sont biocompatibles, ce qui leur permet d’être largement utilisés dans les implants orthopédiques. Que ce soit pour les industries aéronautiques ou biomédicales, le contrôle de la qualité des pièces en titane ou de ses alliages est extrêmement critique.

Métallographie du titane

Sommaire

1/ Métallographie

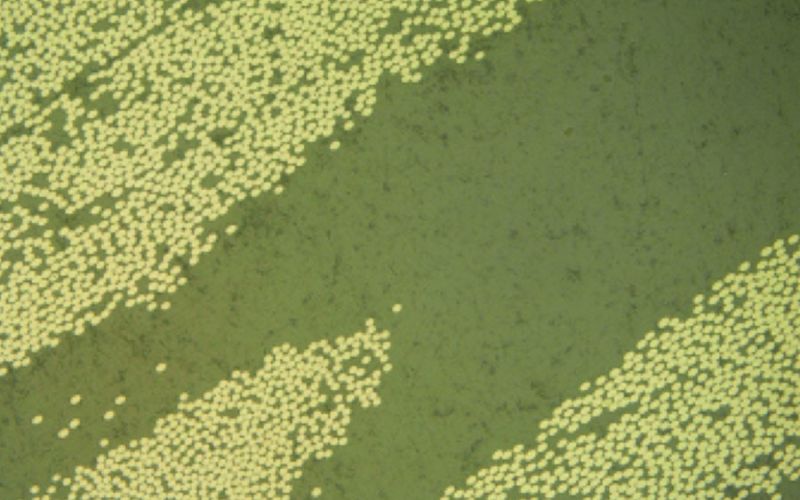

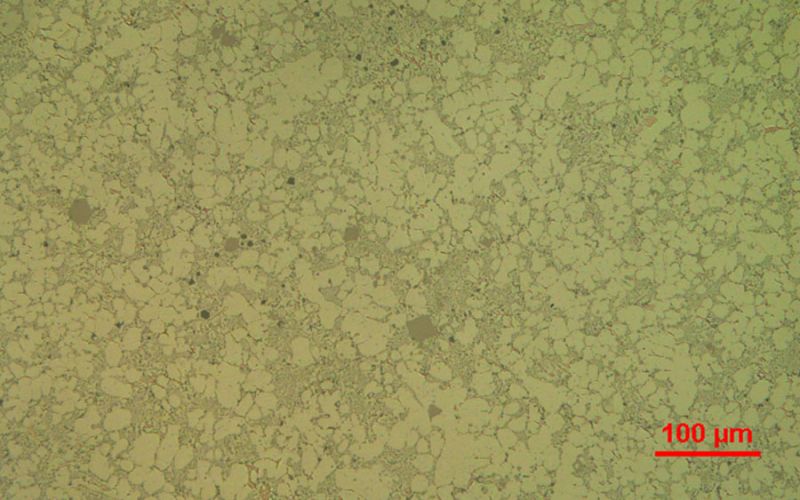

Les deux formes allotropiques primaires identifiées dans les alliages de titane sont la phase α (structure hexagonale compacte) et la phase β (structure cubique centrée). En raison de leurs structures cristallines, la phase α est plus résistante mais moins ductile tandis que la phase β est plus tendre (« plastique ») et plus ductile. Les phases peuvent être trouvées dans des proportions et des formes variables en fonction de la composition chimique de l’alliage et du processus de traitement thermique. Parmi les centaines d’alliages de titane, les plus largement utilisés sont les alliages de titane α + β les alliages Ti-Al-V par exemple et le titane commercialement pur (Ti-cp).

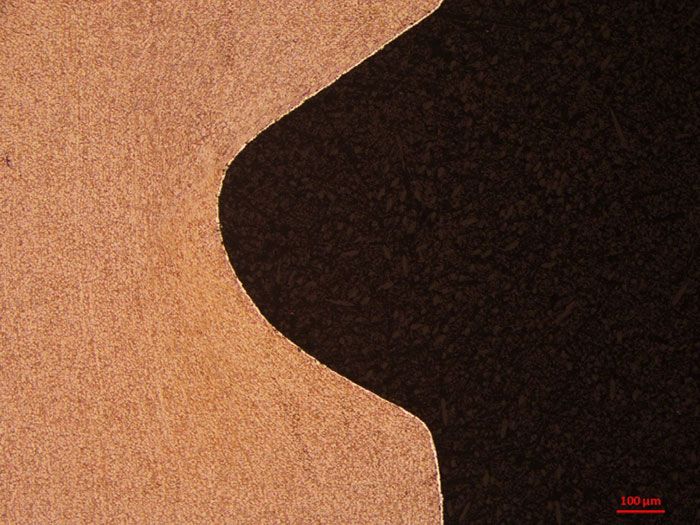

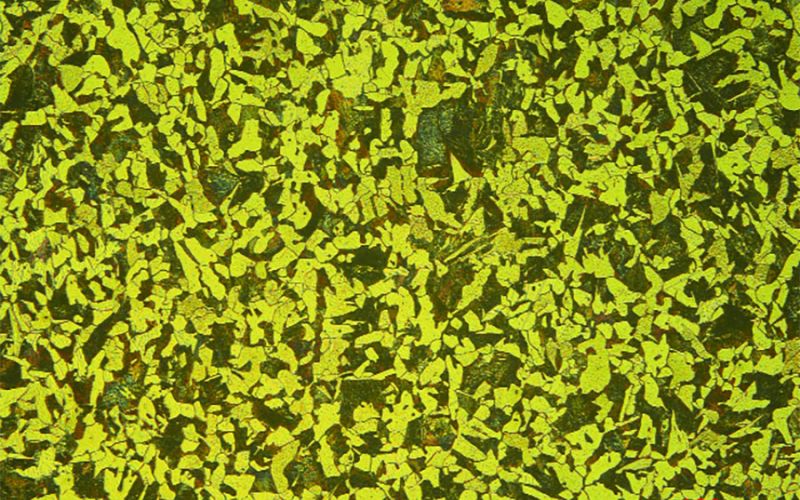

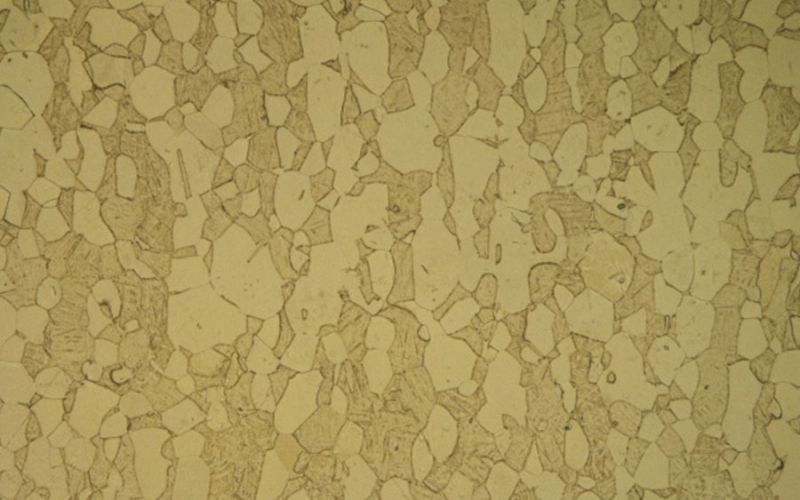

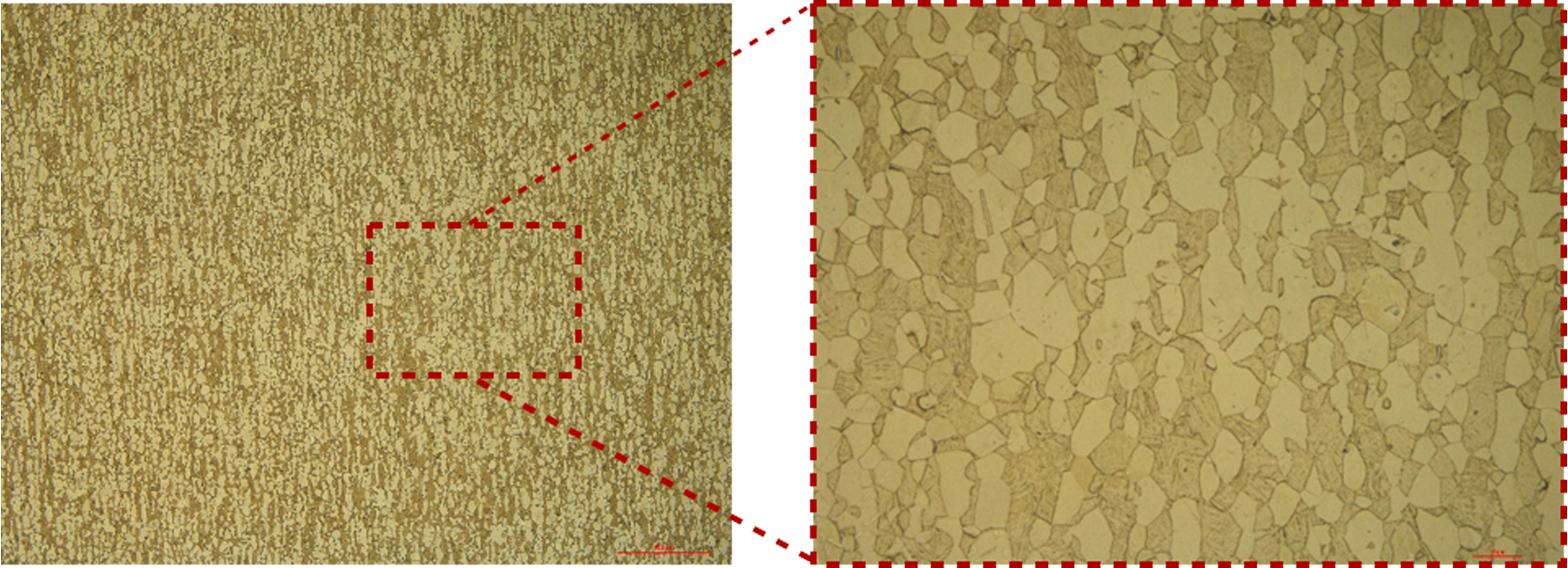

Microstructure d’un alliage Ti-Al-V présentant des proportions égales de phase α à haute résistance et de phase β ductile – Poli en utilisant la procédure indiquée dans ce document. (Les barres d’échelle sur les wp-content/uploads gauche et droite représentent respectivement 100 µm et 10 µm).

Les alliages de titane peuvent être coulés ou forgés, ce qui donne des microstructures et des propriétés mécaniques différentes. Pour compléter les processus de fabrication existants, le domaine en expansion récente de la fabrication additive (FA) a largement exploré les alliages de titane pour générer de nouvelles caractéristiques microstructurales qui se traduisent par des propriétés jamais obtenues auparavant. Des mois de recherche en métallographie sont consacrés aux alliages de titane fabriqués de manière additive en raison de la pléthore de paramètres qu’offre la fabrication additive, qui affectent directement la microstructure de l’alliage, en plus de la composition chimique. Par exemple, un alliage Ti-Al-V de la même composition peut présenter des microstructures et des propriétés différentes lorsqu’il est fabriqué par EBM (Electron Beam Melting) ou SLM (Selective Laser Melting).

Les alliages de titane ont une faible résistance à l’usure. Cette résistance peut être améliorée par des procédés de traitement de surface tels que la nitruration. Utilisée dans les composants critiques des moteurs d’avion, la qualité de la couche de nitrure est soigneusement évaluée par métallographie. Il est ainsi intéressant de noter que, lorsqu’il est soumis à des températures plus élevées lors de la nitruration, un grossissement du grain peut se produire dans l’alliage de base conduisant à une résistance réduite.

Ces dernières années, les industries et les chercheurs ont trouvé un énorme intérêt pour la métallographie quantitative. Par exemple, la granulométrie et la proportion des phases α / β dans un Ti-Al-V sont d’un grand intérêt pour déterminer directement les propriétés souhaitées de l’alliage. Avec l’avancée des techniques d’observation à l’aide de logiciels, cet aspect est pris en charge par les ordinateurs.

2/ Méthodes de préparation des échantillons

Pour réaliser une analyse quantitative et qualitative, l’échantillon doit être préparé sans endommager la microstructure. Voici les méthodes à suivre à chaque étape du processus de préparation de l’échantillon pour analyser correctement la microstructure.

- Tronçonnage

- Enrobage

- Polissage

Tronçonnage

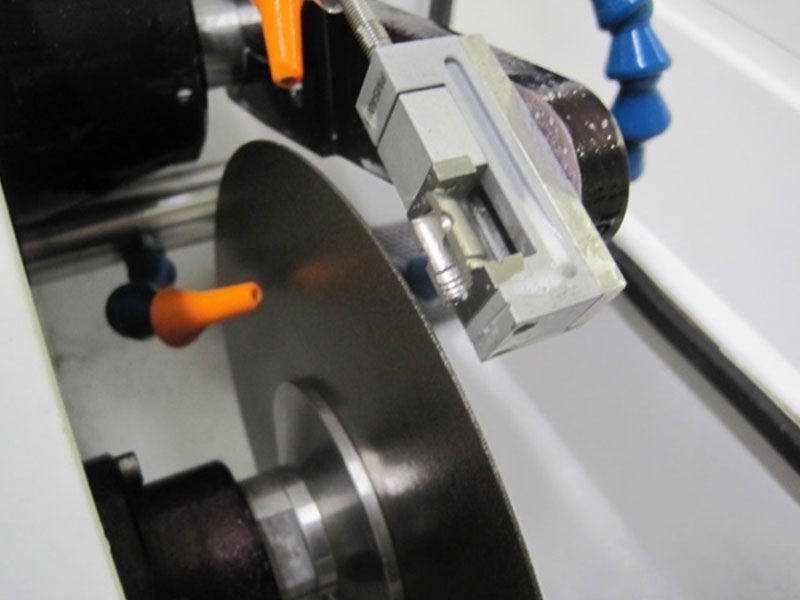

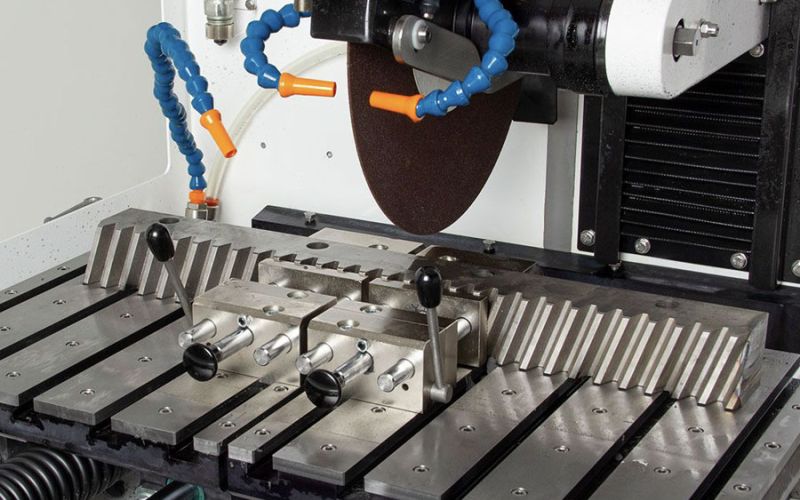

Disques de tronçonnage

Pour le tronçonnage des alliages de titane, il est recommandé d’utiliser des disques à base de carbure de silicium (SiC). Les disques LAM PLAN Excellence H4 peuvent être utilisées pour la coupe ébauche ou les meules LAM PLAN Precision Blanc pour la coupe fine. L’utilisation de meules de précision permet d’obtenir des rayures plus fines, ce qui raccourcit le processus de polissage.

| Excellence H4 | Découpe ébauche de tous les alliages de titane |

| Blanc | Découpe précision de tous les alliages de titane |

Fixation

Fluide de tronçonnage

Il est recommandé d’utiliser le liquide de coupe LAM PLAN 722 pour éviter un échauffement excessif et une déformation microstructurale. Le fluide 722 fournit une excellente lubrification et un effet de refroidissement optimal, ce qui le rend idéal pour les applications métallographiques.

Paramètres de machine

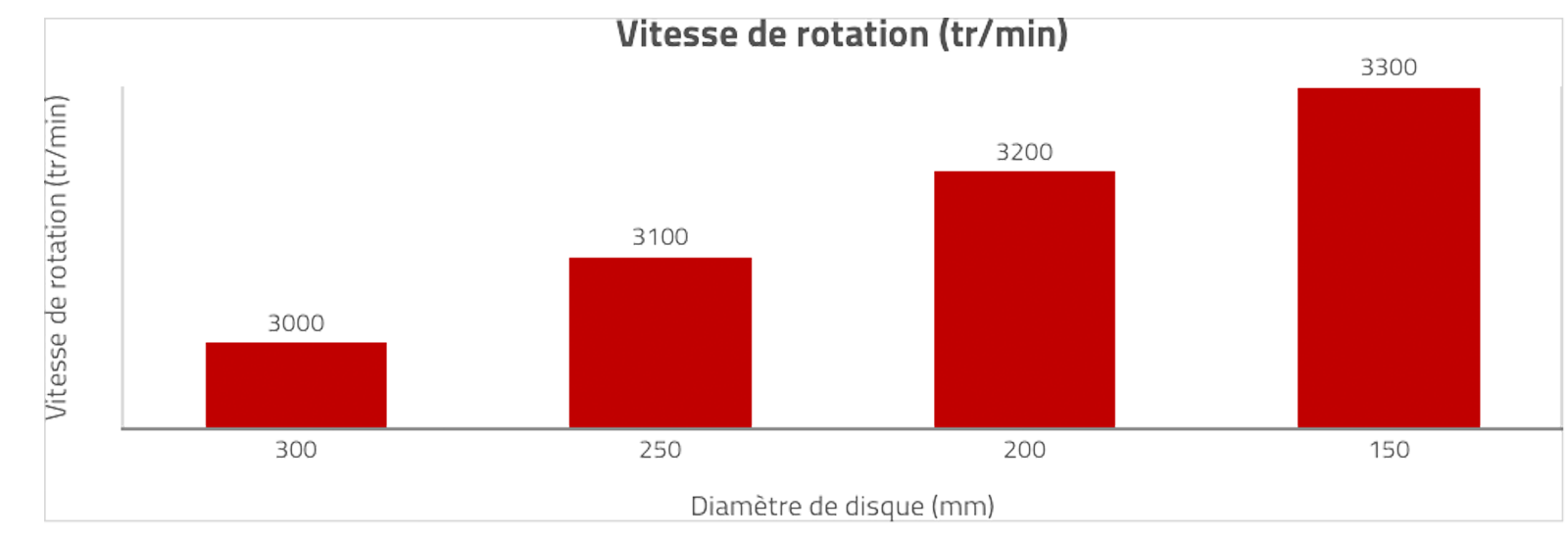

La vitesse de rotation du disque et sa vitesse d’avance sont paramétrées en fonction de l’alliage à découper. Le tableau ci-dessous présente la vitesse de rotation optimale en fonction du diamètre de la disque de tronçonnage.

Lorsque la pièce à découper comporte des phases fragiles ou des revêtements fragiles, le disque de précision (LAM PLAN Precision Blanc) doit être utilisé avec une vitesse d’avance inférieure à 0,3 mm/s pour éviter tout dommage.

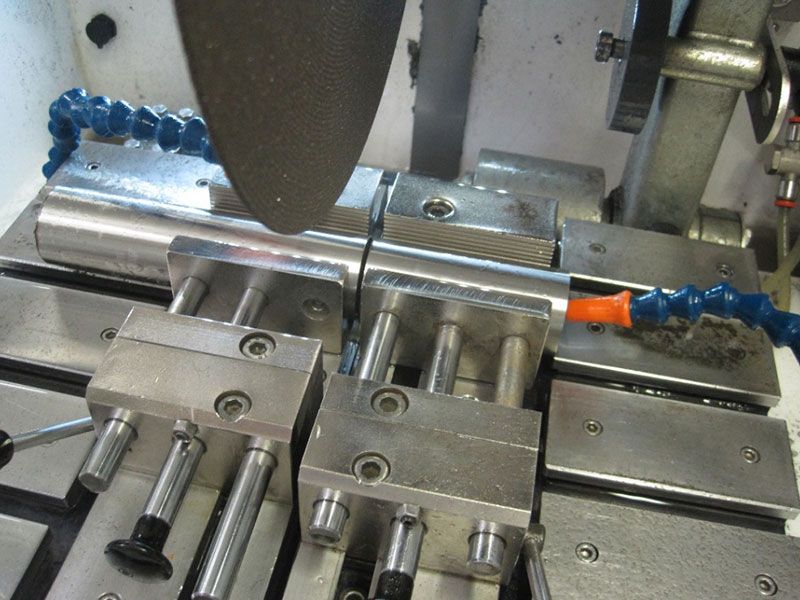

En utilisant spécifiquement les machines automatiques CUTLAM®, les brûlures et les déformations peuvent être complètement évitées grâce au contrôle du seuil du moteur. L’avance de la meule s’arrête lorsque la charge sur le moteur dépasse la limite fixée. Un seuil de 35% pendant 0,3 seconde est recommandé pour la découpe du titane.

Lors de la coupe de grandes sections d’alliages de titane, il est recommandé de diviser la coupe en plusieurs sections. Par exemple, la CUTLAM® 3.0 permet à l’utilisateur de programmer une coupe sur une pièce de 40 mm d’épaisseur en faisant avancer et reculer le disque après avoir entré 10 mm dans la pièce. Bien que ce paramétrage augmente légèrement le temps de coupe, l’obtention d’une surface sans déformation et sans brûlure est garantie. Un gain notable sur la durée de vie du disque de tronçonnage est avéré.

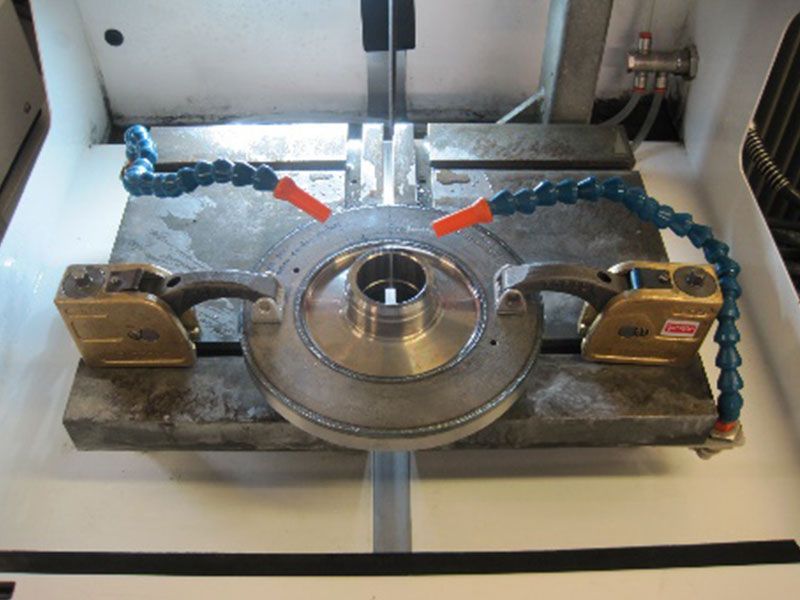

Enrobage

Les alliages de titane sont généralement enrobés à chaud à l’aide d’une presse à enrober et occasionnellement à froid (température ambiante). Lorsque l’on enrobe à chaud des alliages de titane, il est possible d’utiliser deux résines :

- Les résines LAM PLAN Phenofree sont des résines thermodurcissables sans phénol ni formaldéhyde qui offrent un procédé d’entrobage rapide et économique. Bien qu’il soit rapide, le retrait entre la pièce et la résine est minimal.

- Lorsque l’observation des bords de l’échantillon devient critique, par exemple pour mesurer l’épaisseur d’une couche anodisée ou nitruré sur un alliage de titane, les résines époxy LAM PLAN 633 ou 634 sont préconisées.

Dans certain cas, les microstructures ou couches à étudier peuvent être sensibles au réchauffement comme par exemple la vérification des défauts entre les laminés de titane dans un composite à matrice polymère. Dans ce cas, les résines 605 (sans CMR) peuvent offrir des solutions d’enrobage à froid rapides et faciles à utiliser. Lorsque l’analyse des bords de l’échantillon devient critique, la résine 607 à base de polyester ou la résine époxy 603 fonctionnent efficacement.

Retrouvez plus d’informations sur nos résines d’enrobage à chaud et à froid :

Polissage

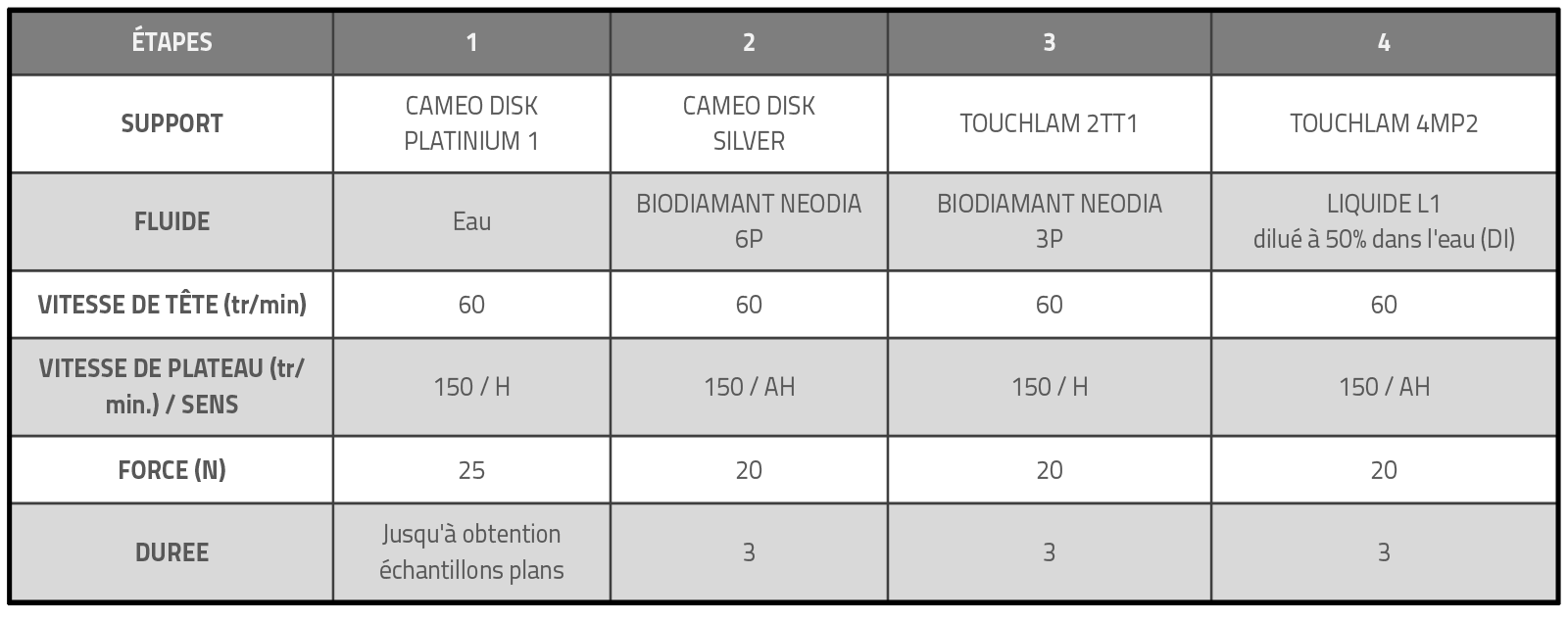

La première étape est généralement un pré-polissage d’ébauche pour mettre au plan les échantillons. Selon la quantité de matière à enlever, le CAMEO®DISK Platinium 1 ou CAMEO®DISK Platinium 2 peut être utilisé pour cette étape de préparation avant polissage. Lorsque les alliages de titane sont trop tendres, des papiers abrasifs sont utilisés pour le pré-polissage.

La seconde étape est le polissage des échantillons. Les disques de polissage TOUCHLAM® 2TT1 et TOUCHLAM® 2TS3 sont très efficaces lorsqu’ils sont utilisés avec des liquides diamantés NEODIA® sur des alliages de titane. Ces disques permettent de maintenir plan la surface des échantillons pendant le processus de polissage.

La dernière étape consiste en un polissage mécano-chimique afin d’éliminer complètement les rayures ultrafines pour permettre une analyse de la microstructure à des grossissements plus élevés (>200x) ou à l’aide d’un MEB (Microscope Électronique à Balayage).

Méthode de polissage 1

H – Horaire / AH – Anti-Horaire / SENS DE TÊTE : Toujours H (les paramètres sont optimisés pour polir 6 échantillons de 30 mm)

Méthode de polissage 2

Le Titane Ti-Cp est un matériaux tendre et très sensible à la déformation. Des incrustations d’abrasifs dans la surface des échantillons sont souvent observées à la suite du polissage. Afin de palier à ce problème la méthode ci-dessous est recommandée.

Si une quantité importante de matière doit être enlevée pour mettre à plat les échantillons, alors une étape optionelle avec du papier abrasif SiC P240 peut être ajoutée avant la première étape.

H – Horaire / AH – Anti-Horaire / SENS DE TÊTE : Toujours H (les paramètres sont optimisés pour polir 6 échantillons de 30 mm)

3/ Aides et solutions

-

Surface de découpe brulée

-

Cause(s)

• Avance de disque trop rapide

• Le disque n’est pas adéquat

• Flux de fluide insuffisant -

Solution(s)

• Réduire la vitesse d’avance

• Utiliser un disque de tronçonnage H4

• Bien positionner le fluide dans la région de tronçonnage

-

Fumées excessives dans la chambre de coupe

-

Cause(s)

• Vitesse de découpe trop rapide

-

Solution(s)

• Réduire la vitesse d’avance

• Utiliser une système d’aspiration

-

Les rayures persistent sur la microstructure après le polissage final

-

Cause(s)

• Contamination du disque de polissage

• Échantillons mal nettoyés avant polissage final

• Espace (retrait) trop important entre la résine et l’échantillon -

Solution(s)

• Remplacer le disque de polissage. Stocker le disque de polissage dans un espace fermé de type BOXLAM

• Bien rincez les échantillons après chaque étape de nettoyage. Utiliser un nettoyage à ultrasons avant le polissage final

• Utiliser des résines époxy pour supprimer le retrait entre la résine et l’échantillon

-

Abrasifs incrustés après polissage

-

Cause(s)

• Utilisation excessive de liquide abrasif

• Pression excessive lors du polissage

• Liquide abrasif inadapté -

Solution(s)

• Réduire la fréquence de dosage des abrasifs appliqués sur les disques de polissage

• Réduire la pression appliquée sur les échantillons pendant le polissage

• Vérifier si vous utilisez les bons consommables

-

Pollution/traces sur la surface

-

Cause(s)

• Mauvais nettoyage ou mauvais séchage après polissage

-

Solution(s)

• Utiliser de l’alcool pour nettoyer la surface de l’échantillon

• Bien sécher la surface

• Utiliser le tissu LAM15 pour essuyer la surface de l’échantillon

-

Attaque chimique pas homogène

-

Cause(s)

• Le réactif d’attaque utilisé n’est pas le bon

• Espace entre la résine et l’échantillon -

Solution(s)

• Utiliser le bon réactif d’attaque et la bonne méthode d’utilisation (Réf. ASM Handbook)

• Essayez les résines époxy pour éviter les espaces autour de l’échantillon