De par leur légèreté, les alliages d’aluminium offrent des solutions techniques pour les applications structurelles, ce qui les rend largement utilisés dans l’industrie aérospatiale et automobile. Leur résistance spécifique élevée les positionne avantageusement dans les tableaux de sélection des matériaux en ingénierie. Une autre qualité précieuse qu’ils possèdent est leur recyclabilité. Pour plusieurs composants aéronautiques, cela en fait des concurrents de poids face aux composites à matrice polymère. Toutefois, leur principal inconvénient est qu’ils perdent radicalement leur résistance mécanique à des températures élevées.

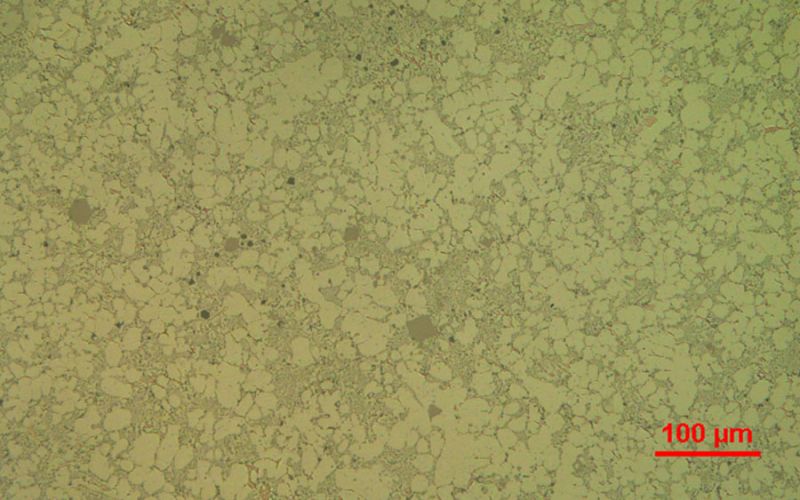

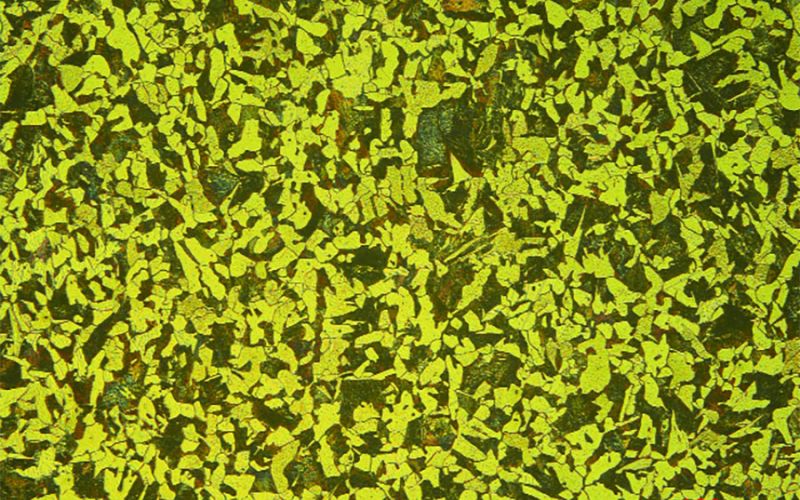

Des centaines d’alliages d’aluminium existent sur le marché et leurs microstructures ont été étudiées en profondeur, faisant de la métallographie un outil précieux pour caractériser les alliages d’aluminium. Cependant, la capacité de l’alliage à se déformer facilement pose des problèmes pour la préparation des échantillons métallographiques. Quel que soit l’alliage d’aluminium que vous analysez, cette page vous apportera les connaissances nécessaires pour préparer facilement et sans erreur des échantillons métallographiques.

Métallographie des aluminiums

Sommaire

1/ Métallographie

Le domaine de la fabrication additive, qui s’est récemment développé, incite la recherche industrielle à explorer en profondeur les alliages d’aluminium afin de générer de nouvelles caractéristiques microstructurelles qui donnent lieu à une ingénierie sans précédent. Un exemple est le même alliage A205 dont nous avons parlé plus haut et dont les propriétés ont été considérablement améliorées par la fabrication additive.

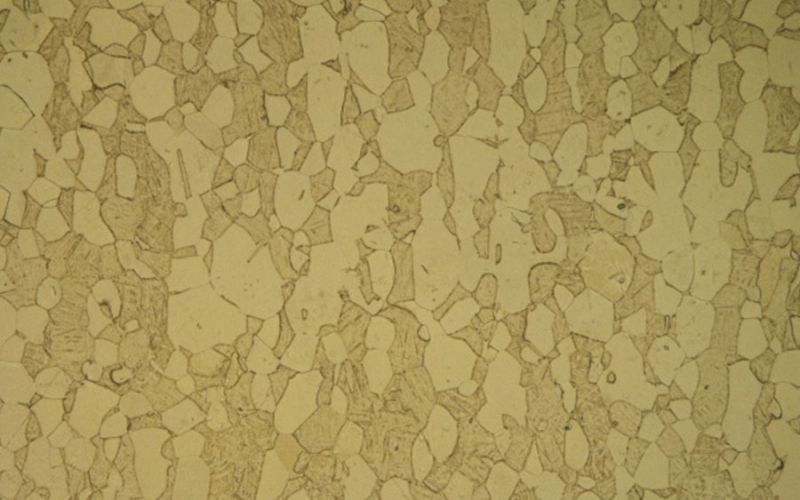

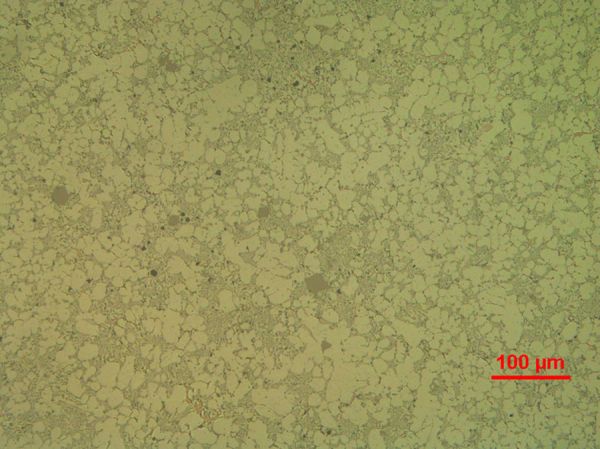

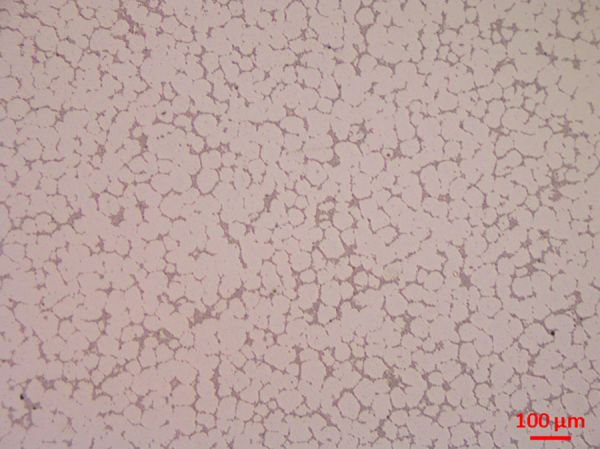

Qu’il s’agisse des précipités, des dendrites dans le moulage ou des grains dans les alliages corroyés, les échantillons doivent être préparés à plat et exempts d’abrasifs incrustés afin de tirer des informations précises des microstructures. Dans la plupart des cas, le processus de polissage devra être optimisé pour les informations à recueillir. Cependant, cette page vous donne les directives générales à suivre lors de la préparation d’un alliage d’aluminium pour la métallographie.

2/ Méthodes de préparation des échantillons

Afin d’analyser la microstructure avec précision, l’échantillon doit être préparé sans endommager la microstructure. Vous trouverez ci-dessous les méthodes à suivre à chaque étape du processus de préparation de l’échantillon pour analyser correctement la microstructure.

- Tronçonnage

- Enrobage

- Polissage

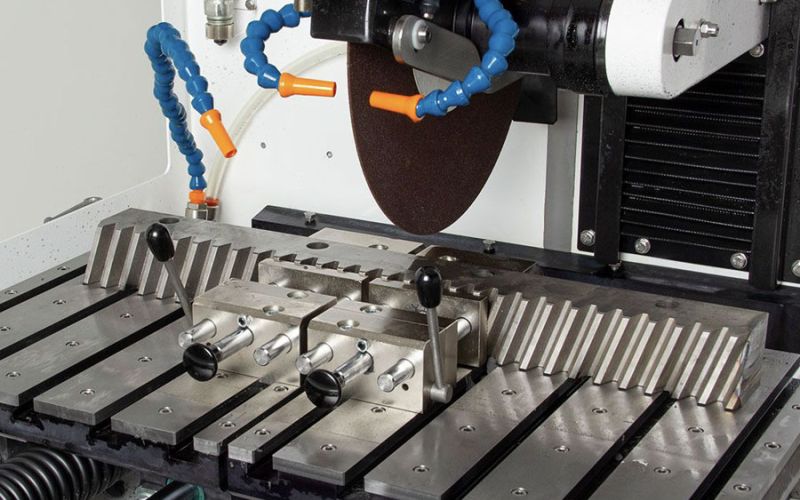

Tronçonnage

Les alliages d’aluminium sont mous et ductiles par rapport aux autres métaux couramment utilisés. Ils sont donc susceptibles de subir des dommages microstructurels importants si aucune précaution n’est prise lors de la découpe. Cette section fournit les consommables de coupe nécessaires et les méthodes pour éviter les dommages microstructurels.

Disques de tronçonnage

Pour la découpe des alliages d’aluminium, les disques à base de carbure de silicium (SiC) sont recommandés. Les disques de tronçonnage Lamplan Excellence H4 peuvent être utilisés pour une coupe rapide et les disques de tronçonnage de Précision Blanc pour une coupe fine. L’utilisation des disques de précision permet d’obtenir des rayures plus fines, ce qui raccourcit le processus de polissage.

| Excellence H4 | Coupe rapide de tous les alliages d’aluminium |

| Blanc | Coupe de précision de tous les alliages d’aluminium |

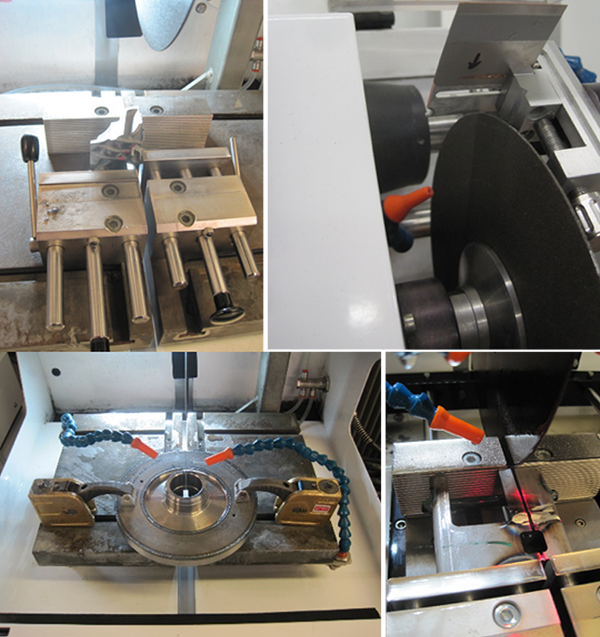

Fixation

Selon la forme et la taille de la pièce, il convient de choisir un étau ou un système de fixation. Les systèmes de fixation de Lamplan évitent les vibrations excessives et le détachement dangereux des pièces des systèmes de fixation lors de la découpe avec les machines Cutlam.

Paramètres

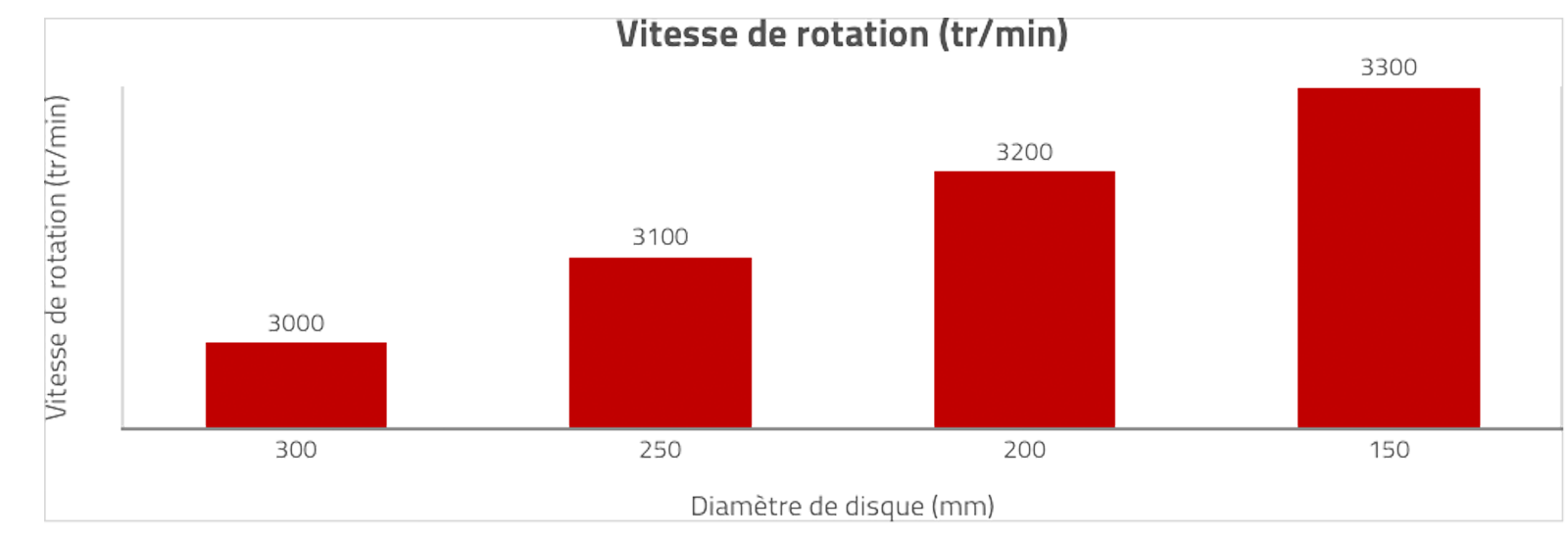

Parmi les différents paramètres, la vitesse de rotation et la vitesse d’avance du disque sont les plus importants.

Le tableau ci-dessous présente la vitesse de rotation optimale en fonction du diamètre du disque de tronçonnage.

Lorsque la pièce à découper comporte des phases fragiles ou des revêtements cassants, les disques de précision doivent être utilisés avec une vitesse d’avance inférieure à 0,3 mm/s pour éviter tout dommage. Pour la découpe rapide des alliages d’aluminium, les disques Excellence H4 peuvent être utilisés à des vitesses d’avance allant jusqu’à 1 mm/s.

Fluide de tronçonnage

Il est recommandé d’utiliser les liquides de coupe Lamplan 722 et 723 pour éviter un échauffement excessif et une déformation de la microstructure. Le fluide fournit la bonne proportion de lubrification et d’effet de refroidissement, ce qui le rend idéal pour les applications métallographiques.

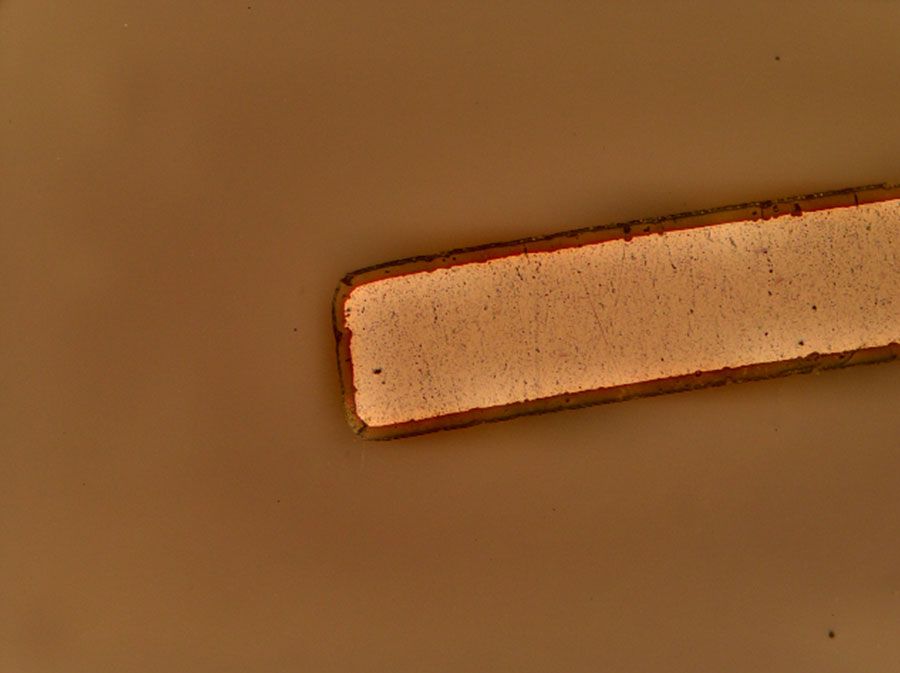

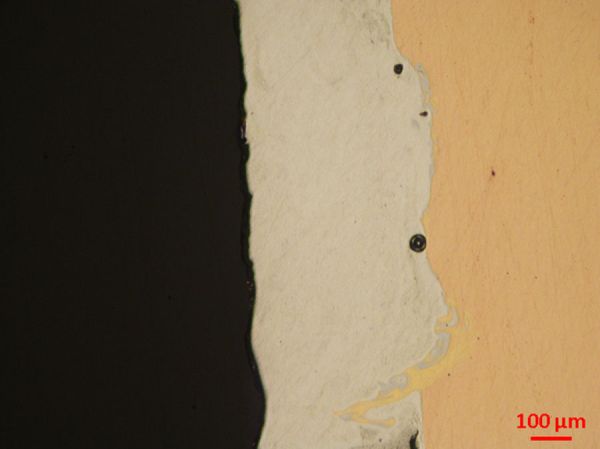

Enrobage

Les alliages d’aluminium peuvent être sensibles aux températures supérieures à 150oC, qui sont généralement atteintes en réalisant des enrobages à chaud. Selon la sensibilité thermique de l’information à interpréter à partir de la microstructure, on peut choisir l’enrobage à chaud ou l’enrobage à froid.

Les résines d’enrobage 605 et 665 sans CMR, largement utilisées par Lamplan, peuvent offrir des solutions d’enrobage à froid rapides et simples à utiliser. Lorsque le retrait des bords devient critique, alors la résine à base de polyester 607 ou les résines époxy sans CMR 603 et 603.2 fonctionnent efficacement.

Retrouvez plus d’informations sur nos résines d’enrobage à chaud et à froid :

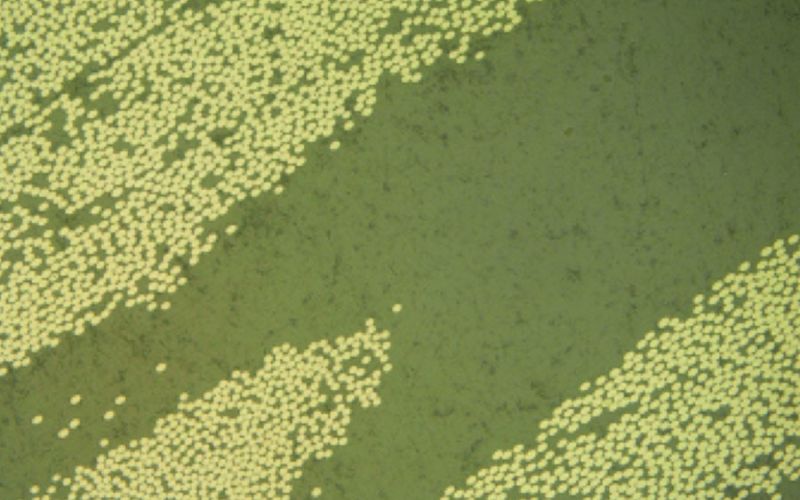

Polissage

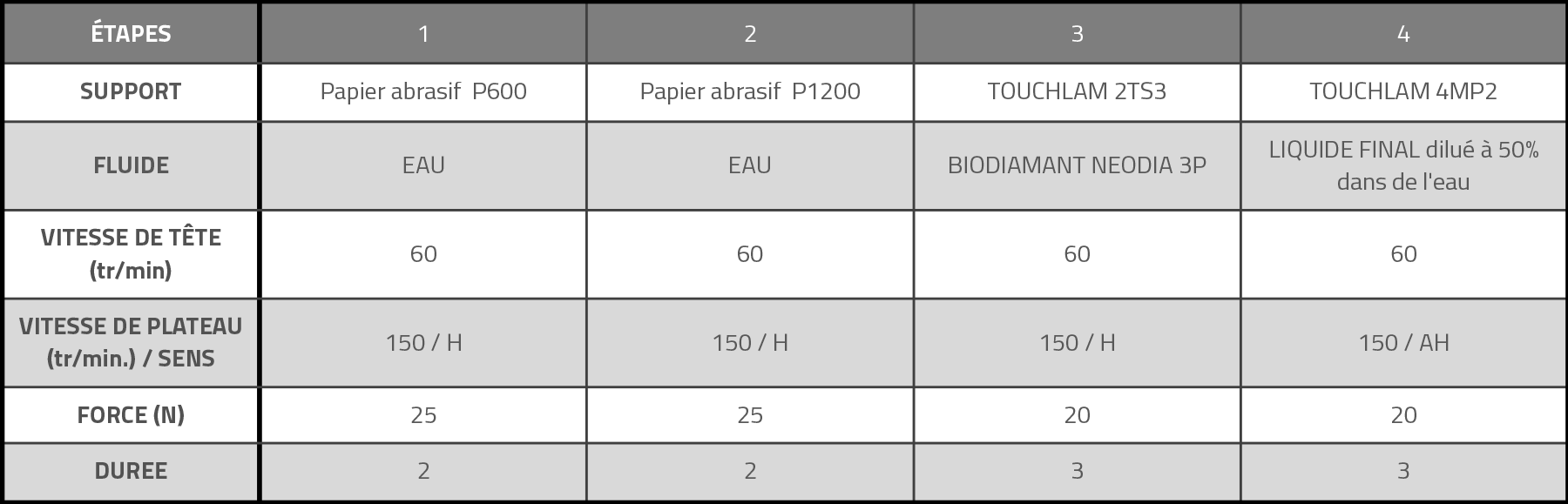

Les premières étapes consistent généralement en un prépolissage grossier pour rendre la surface des échantillons plane. Les papiers abrasifs SiC sont largement utilisés pour le prépolissage des alliages d’aluminium car ils permettent un enlèvement de matière rapide.

Une fois que les échantillons sont plats, ils peuvent être pré-polis/polis. Les disques de polissage Touchlam 2TS3 sont très efficaces lorsqu’ils sont utilisés avec les liquides abrasifs Bio Diamant Neodia sur les alliages d’aluminium. Le disque de polissage maintient également les échantillons plans pendant le processus de polissage.

Souvent, cette étape de polissage est complétée par une étape de polissage plus fin pour affiner davantage les rayures afin d’analyser la microstructure à des grossissements plus élevés (>200X) ou même avec un SEM (Scanning Electron Microscope). Cette étape peut être pas réalisée lorsque seules des caractéristiques relativement grandes sont analysées.

H – Horaire / AH – Anti-Horaire / SENS DE TÊTE : Toujours H (les paramètres sont optimisés pour polir 6 échantillons de diamètre 30 mm)

3/ Aides et solutions

Voici quelques solutions aux problèmes courants qui peuvent survenir lors de la préparation d’échantillons métallographiques des aluminiums et leurs alliages.

-

Des rayures restent après le polissage

-

Cause(s)

• Disque de polissage pollué

• Échantillons mal nettoyés entres les différentes étapes de polissage

• Espace (retrait) entre l’enrobage et l’échantillon -

Solution(s)

• Remplacer le disque de polissage. Rangez le disque de polissage dans une armoire fermée/BoxLam

• Bien rincer les échantillons après chaque étape de polissage. Utiliser un bac à ultrasons avant le polissage final

• Essayer les résines époxy pour éviter le retrait autour de l’échantillon

-

Attaque chimique pas homogène

-

Cause(s)

• Le réactif n’est pas le bon

• Espace (retrait) entre l’enrobage et l’échantillon -

Solution(s)

• Utiliser le bon réactif et technique (Réf. ASM Handbook)

• Essayez les résines époxy pour éviter le retrait autour de l’échantillon

-

Abrasifs incrustés après polissage

-

Cause(s)

• Utilisation excessive de liquide abrasif

• Force excessive lors du polissage

• Liquide abrasif incorrect -

Solution(s)

• Réduire la fréquence de dosage des abrasifs

• Réduire la pression de polissage

• Vérifiez si vous utilisez les bons consommables

-

Pollution/traces sur la surface

-

Cause(s)• Mal nettoyé ou mal séché après polissage

-

Solution(s)

• Utiliser de l’alcool pour nettoyer

• Bien sécher la surface

• Utiliser le LAM15 pour essuyer

-

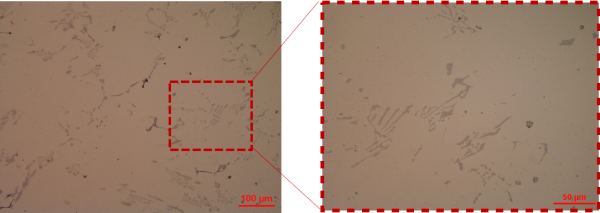

Formes de porosité pas nettes

-

Cause(s)• Temps de polissage sur un disque de polissage trop long

-

Solution(s)• Réduire le temps de polissage en silice colloïdale