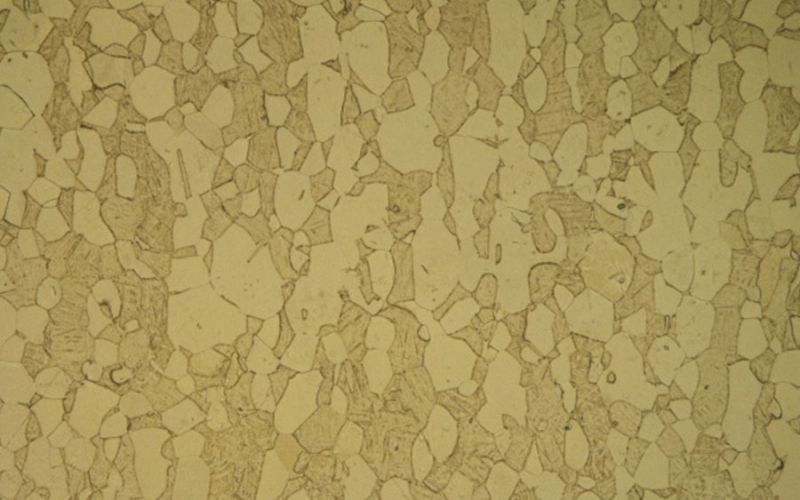

Le tronçonnage consiste à découper un morceau d’échantillon en section transversale pour pouvoir l’analyser sous un microscope, suite à des étapes préalables de polissage.

Pour la métallographie, des machines de tronçonnage manuelles ou automatiques sont disponibles sur le marché pour effectuer ces opérations de coupe dans des conditions qui atténuent la déformation de la matière.

Choisir la bonne technologie de tronçonnage pour la préparation de vos échantillons métallographiques

Sommaire

Tronçonnage pour métallographie

Bien qu’il existe de nombreuses méthodes de découpe grossières telles que le sciage, la découpe au fil ou la découpe abrasive à sec, ces techniques induisent une quantité importante de déformation qui ne sont pas acceptables pour les analyses microstructurelles, que ce soit en raison de contraintes mécaniques ou thermiques. Les machines de tronçonnage métallographique, en revanche, évitent ces déformations mécaniques et/ou thermiques grâce à l’utilisation d’abrasifs techniques agglomérés dans une résine sous forme de disques de tronçonnage, et à l’utilisation d’un fluide de tronçonnage.

Le tronçonnage métallographique fonctionne grâce à la mise en rotation d’un disque abrasif tournant à des vitesses d’environ 3000 tr/min, dans une matière à découper pendant que la zone de coupe est arrosée d’un liquide de refroidissement/lubrifiant. À ces vitesses élevées, le disque est conçu pour s’user de manière optimale, de sorte que de nouveaux abrasifs sont continuellement révélés au cours du processus de découpe, remplaçant les anciens abrasifs qui perdent leur capacité de coupe. Bien qu’il soit impossible d’éliminer complètement les dommages microstructurels, grâce à l’action continue de l’usure, le disque coupe la matière avec une quantité minimale de dommages microstructurales. Le choix de consommables est donc un sujet sensible pour le tronçonnage des matériaux, cette page se concentre sur les aspects mécaniques et techniques d’une machine de tronçonnage en métallographie.

Que contient une machine de tronçonnage métallographique ?

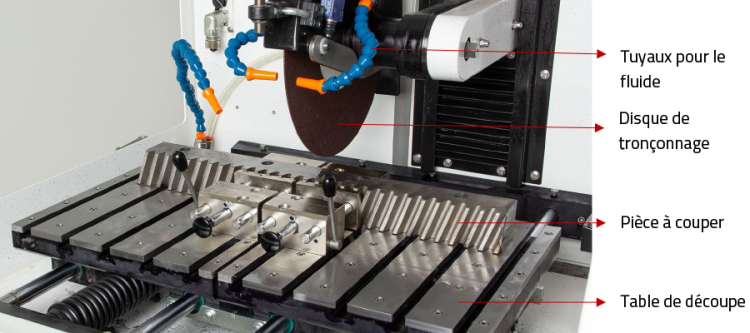

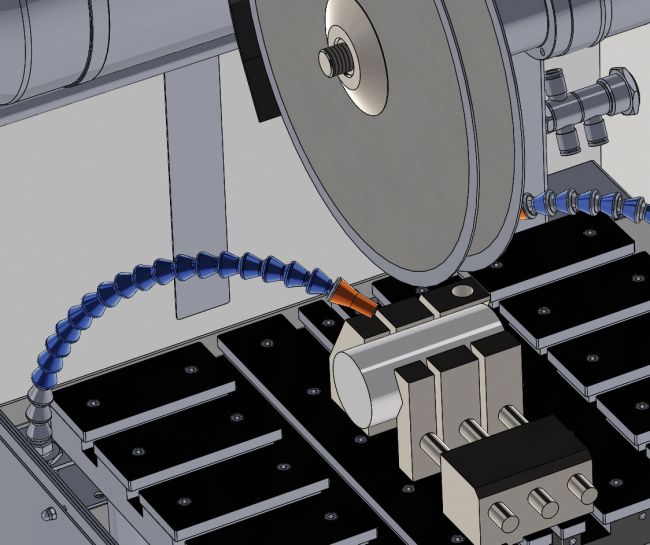

Une tronçonneuse de métallographie comporte trois parties principales :

- Un moteur avec un disque de tronçonnage

- Une table et des étaux pour tenir l’échantillon à découper

- Un réservoir avec une pompe qui contient et fait recirculer le fluide de tronçonnage

Notre gamme de machines à tronçonner et leurs différents accessoires permettent de couper des pièces de plus en plus complexes. Par exemple, avec la fabrication additive, les industries explorent et fabriquent des pièces avec des géométries très complexes. Ces types de pièce ne peuvent pas être découpées par une simple coupe en Z, et il faut parfois utiliser des étaux spéciaux pour fixer la pièce sur la table de la machine.

Constituants à l’intérieur d’une machine de découpe métallographique (CUTLAM 3.1).

Moteur

Pour que le disque de tronçonnage traverse la matière et que les abrasifs développent une action de coupe, le moteur doit développer un couple suffisant. Lorsque la section transversale de la pièce est énorme ou lorsque la matière est dure, le moteur doit générer un couple plus important. En d’autres termes, plus l’échantillon est gros et dur, plus la résistance à la coupe est importante, d’où la nécessité d’avoir un moteur plus puissant. La nécessité d’avoir un moteur puissant est contrebalancée par le choix du disque de tronçonnage, et des techniques de coupe. Quand le disque est efficace, l’action de coupe peut être induite à des niveaux de couple relativement plus faibles.

La puissance d’un moteur de coupe augmente avec la taille de la machine, ce qui marque une augmentation correspondante de la taille des échantillons pouvant être coupés dans la machine.

Si dans certaines machines, le moteur est placé dans la chambre de coupe, dans la plupart des cas, il est dissimulé derrière la machine et le disque est entraînée par une courroie.

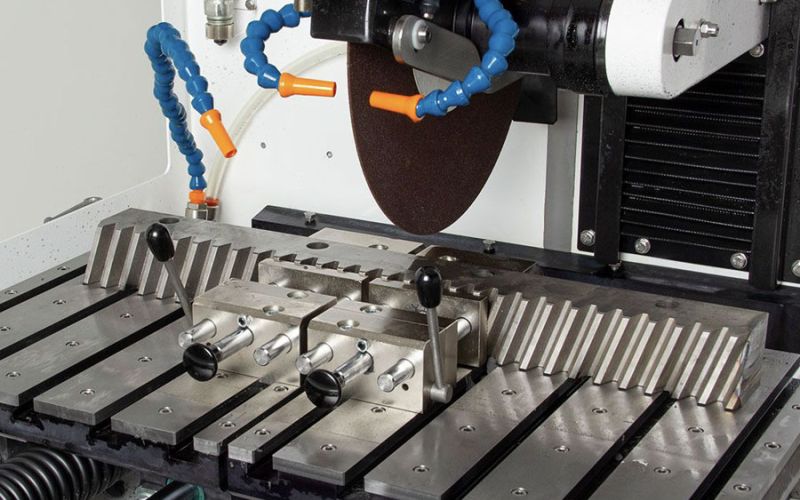

Table de découpe

La table de découpe est la plate-forme où l’échantillon est positionné et fixé à l’aide d’étaux. Deux aspects caractérisent une table de découpe : la taille et le nombre de plots. Plus la table de découpe est grande, plus les échantillons qui peuvent être fixés sont importants. Plus les plots sont nombreux, plus la flexibilité est grande pour adapter les positions des étaux, ce qui est idéal pour des pièces de géométrie complexe.

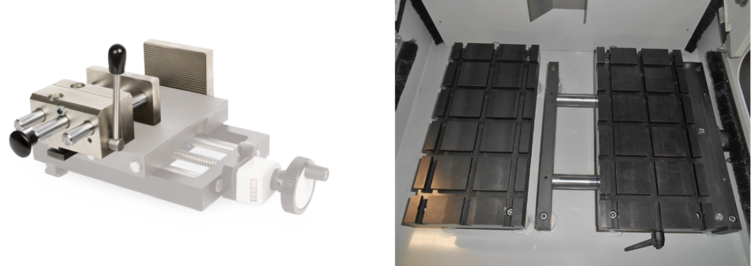

Tables de découpe – (a) Petite table de découpe avec moins de plots. (b) Table de coupe plus grande avec beaucoup plus de plots pour les étaux.

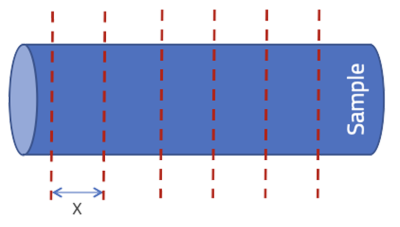

Selon la forme de l’échantillon et le type de la table de découpe, une grande variété de systèmes de fixation est disponible. Pour des découpes de précision, il est possible de fixer sur la table de découpe une table transversale axe X. Les avantages de ce type de table sont présentés dans un prochain paragraphe de cet article.

Photo illustrant une table transversale axe X

Systèmes de Fixation

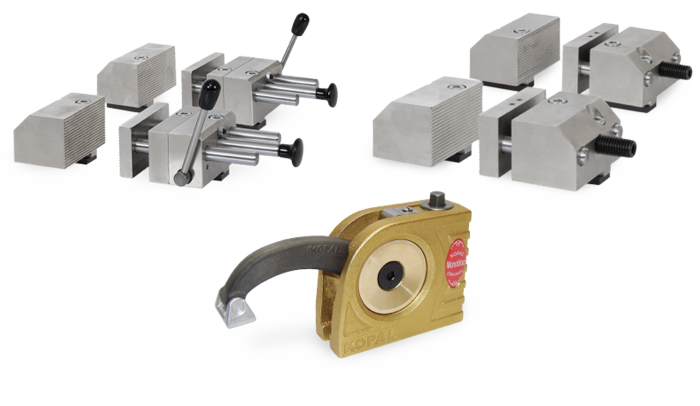

Le système de fixation garantit que l’échantillon ne bouge pas pendant la découpe. Un échantillon qui bouge pendant le tronçonnage peut avoir conséquences désastreuses, comme la rupture de disque de tronçonnage ou l’endommagement de la zone de découpe. Le système de fixation est choisi en fonction de la géométrie de l’échantillon. Pour les formes simples, un système de fixation à double étau est recommandé. Celui-ci maintient l’échantillon des deux côtés de la coupe pour que disque puisse passer entre eux. Lorsqu’on utilise un système d’étau, il est toujours recommandé de serrer la pièce des deux côtés afin de réduire la quantité de bavures créées à la fin de la coupe et d’éviter que la partie séparée ne soit projetée dans la machine.

Quelques systèmes de fixation fréquemment utilisés : étaux à serrage rapide, étaux à vis et système Kopal.

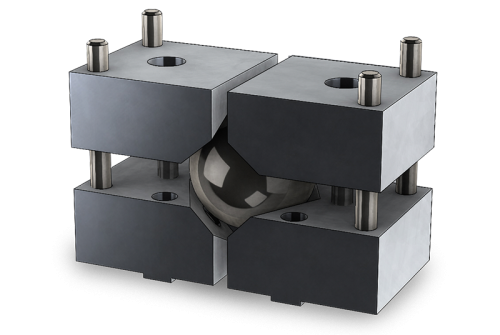

En métallographie, il est parfois nécessaire de découper des sections de zones particulières sur des pièces à géométrie complexe. De nouveaux systèmes de fixation peuvent être imaginés et développés pour de telles applications. Par exemple, il est très difficile et dangereux de serrer des pièces sphériques avec les systèmes de fixation conventionnels. Pour de telles applications, des systèmes de fixation non conventionnels peuvent être fabriqués et utilisés comme l’exemple présenté ci-dessous.

Schéma – Exemple d’un système de fixation pour serrer des échantillons sphériques

Système de recirculation du liquide

Le liquide de refroidissement joue un rôle essentiel pour minimiser les dommages structurels du matériau et limiter l’échauffement lors de la découpe. Le système de refroidissement utilise généralement un système de recirculation muni d’un filtre pour arroser continuellement la zone de coupe par des tubes de refroidissement.

Composants d’un système de recirculation du liquide de refroidissement

Techniques de tronçonnage

Coupe selon les axes X+Y/Z

En déplaçant le disque et la table de coupe de manière contrôlée, différents types de coupe peuvent être effectués. Le type de coupe optimal dépend de la forme, de la matière, et des traitements que la pièce a subi lors de sa fabrication. Les techniques de coupe utilisent les degrés de liberté de la table de coupe et du disque de tronçonnage dans les axes X, Y et Z.

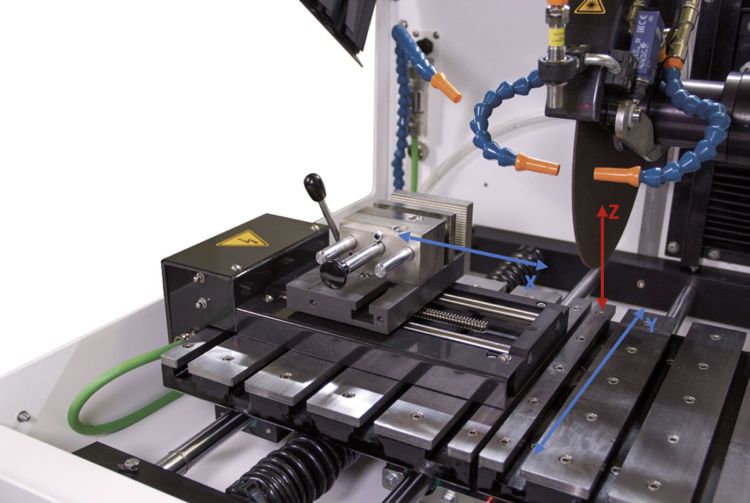

Degrés de liberté de la table et du disque dans une machine de tronçonnage typique – axes X, Y et Z. Le mouvement de la table est généralement limité aux axes X et Y (flèches bleues) et le disque se déplace généralement sur l’axe Z (flèche rouge)

Certaines des techniques de coupe les plus utilisées sont décrites ci-dessous.

Coupe selon l’axe Z

La découpe selon l’axe Z est probablement la technique de découpe la plus utilisée. La plupart des machines de découpe manuelles utilisent la découpe en Z car elle est très simple à réaliser. La découpe en Z fonctionne mieux lorsque l’échantillon n’a pas une forme complexe.

Cliquez ici pour visualiser une vidéo de tronçonnage selon l’axe Z.

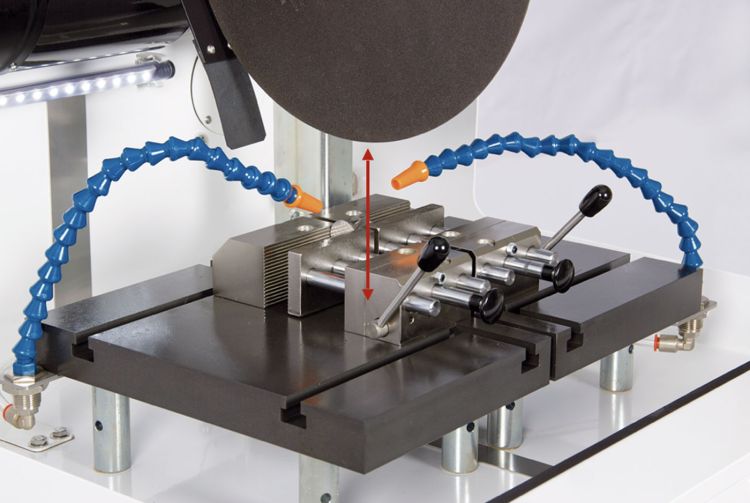

Un échantillon coupé en utilisant coupe en Z. La flèche rouge présente le mouvement du disque

Coupe selon l’axe Y

La coupe en Y est préférable pour couper des échantillons sur leur axe longitudinal. Cette technique s’avère utile pour couper des formes allongées telles que des pièces de fixations le long de leur axe. En faisant en sorte que la meule ne traverse que la plus petite dimension de la pièce, la zone de contact entre la meule et la matière est toujours réduite au minimum. Bien qu’il soit possible de tenir l’élément de fixation à la verticale et d’effectuer une coupe en Z, cette méthode n’est pas avantageuse car elle nécessite un grand espace entre le disque et la table et il n’est pas pratique ni sûr de tenir un élément de fixation à la verticale sur un étau pendant la coupe. La coupe selon l’axe Y permet souvent de s’affranchir de l’utilisation de disque de tronçonnage de grand diamètre.

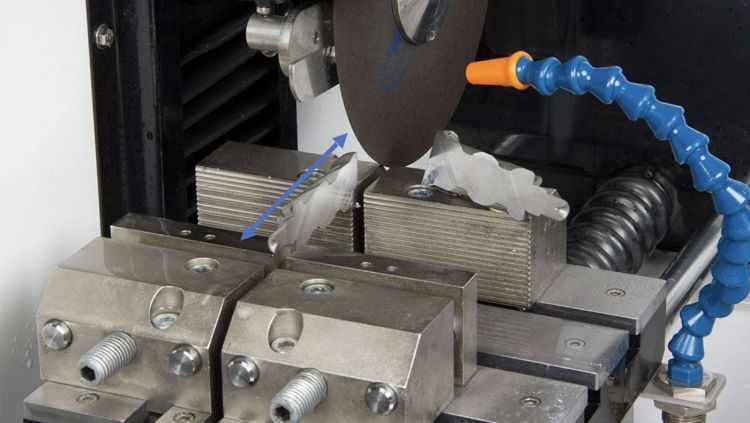

Un échantillon coupé en utilisant coupe en axe Y. La flèche bleue présente le mouvement de la table de découpe.

Coupe selon les axes Y+Z

Parfois, lorsque la matière à couper est dure et que la pièce est grande, le fait de diviser la coupe en plusieurs petites coupes peut contribuer à augmenter la durée de vie d’un disque de tronçonnage et le moteur, et à réduire la déformation induite dans la pièce.

Coupe axe Y+Z effectuée sur une barre cylindrique en déplaçant alternativement le disque et la table comme indiqué dans l’image de 1 à 4.

Coupe selon les axes X+Z/Y

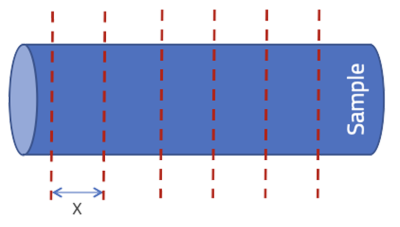

Options de table en X permettant le mouvement des échantillons perpendiculairement au disque de tronçonnage pour effectuer des opérations de coupes précises en série.

Illustration d’une opération de tronçonnage en série sur un cylindre pour extraire des tranches d’épaisseur constante x. Cette coupe est facilement réalisée avec précision à l’aide d’une table X.

Les tables transversales axe X sont disponibles en version manuelle et automatique.

En utilisant une table transversale axe X dans la machine à tronçonner, des coupes parallèles et de précision peuvent être réalisées. Il est possible de programmer le plateau en axe X pour qu’il se déplace après chaque coupe, et, en programmant le mouvement du disque de tronçonnage pour qu’il se déplace en conséquence, il est possible d’extraire facilement des tranches précises et reproductibles d’un échantillon.

Cliquez ici pour voir une vidéo sur l’utilisation d’une telle opération de découpe sur un énorme composant automobile.

Coupe par gravité

Mécanisme de coupe par gravité sur une machine de coupe permettant d’effectuer l’opération de coupe avec une force minimale. Les masselottes coulissantes sont utilisées pour manipuler la force descendante appliquée sur l’échantillon. Le bouton est utilisé pour manipuler la position de l’échantillon dans la direction axe X.

Exemple schématique d’une opération de tranchage en série d’un cylindre pour en extraire des tranches d’épaisseur x. Cette coupe est facilement réalisable avec précision à l’aide d’une table X.

La technique de découpe par gravité utilise une force de coupe minimale, ce qui induit une déformation minimale de la pièce. Les inconvénients de la technique de découpe par gravité sont le temps de tronçonnage, et que cette technique ne peut pas être utilisée pour la découpe de grands échantillons. Elle est généralement adaptée aux petites machines de tronçonnage où la précision est l’aspect le plus recherché de la découpe.

Conclusions

Cet article traite des fonctionnalités d’une machine de tronçonnage en métallographie et des différentes techniques de découpe qui peuvent être utilisées en fonction de l’objectif à atteindre, en tirant parti des caractéristiques mécaniques de la machine. Les possibilités ne sont pas limitées aux techniques présentées. Par exemple, un tronçonnage spécifique à double disque peut être réalisé pour les opérations de tronçonnage (voir image ci-dessous).

Schéma d’une machine à découper à double disque pour des opérations de tronçonnage parallèles rapides doublant la productivité.

Prenez contact avec notre équipe technique (essais@lamplan.fr) pour discuter des améliorations possibles dans votre laboratoire de métallographie. Pour des conseils spécifiques aux matériaux, consultez nos autres articles sur Box of Knowledge ici.