Lors de la préparation d’échantillons métallographiques, les échantillons tronçonnés sont généralement enrobés dans une résine pour obtenir des formes cylindriques en vue du polissage. Bien que l’enrobage puisse sembler être une étape auxiliaire dans la préparation des échantillons, il a des implications profondes sur le processus de polissage, déterminant ainsi la qualité du processus global de préparation des échantillons. Cela implique également l’importance du bon choix du processus d’enrobage et du consommable qui dépend de la nature de la matière à inspecter et de l’objectif de l’analyse. Une résine d’enrobage qui pourrait convenir à des fins de microstructure générale, ne pourrait pas être idéale pour l’analyse microstructurale d’un revêtement délicat sur le matériau.

Guide d’enrobage

Sommaire

Objectifs de l’enrobage

Les principaux objectifs et avantages de l’enrobage sont les suivants :

- Éviter les angles vifs et ainsi améliorer la durée de vie des disques de polissage.

- Remplissage des trous, des fissures ou des porosités ouvertes dans l’échantillon.

- Protection des bords

- Identification de l’échantillon

- Manipulation et stockage plus faciles

En premier lieu, un bon processus d’enrobage peut être optimisé en fonction du type de matière et de l’objectif des analyses métallographiques. Deuxièmement, un processus d’enrobage idéal prendrait en compte la santé de l’utilisateur et la sécurité environnementale, la productivité du processus d’enrobage et la facilité de polissage des échantillons enrobés. La section suivante donne un bref aperçu des procédés d’enrobage existants pour la préparation des échantillons métallographiques.

Cet article traite de la manière de choisir le bon procédé d’enrobage et les consommables pour vos analyses métallographiques.

Méthodes d’enrobage

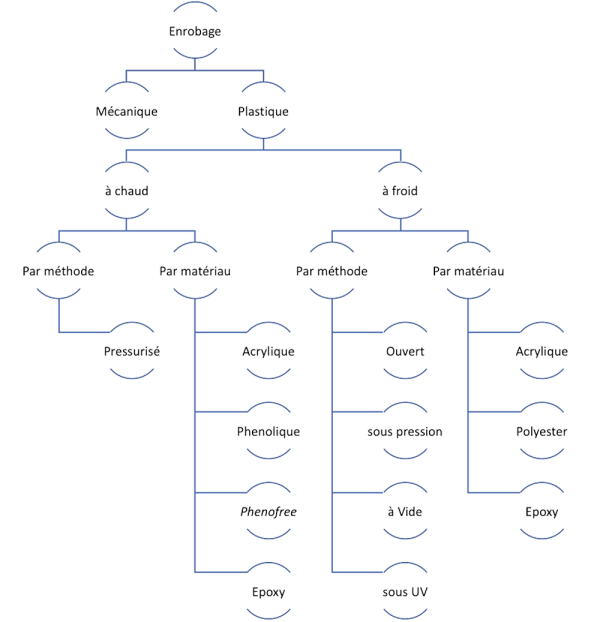

Classification de Processus d’Enrobage

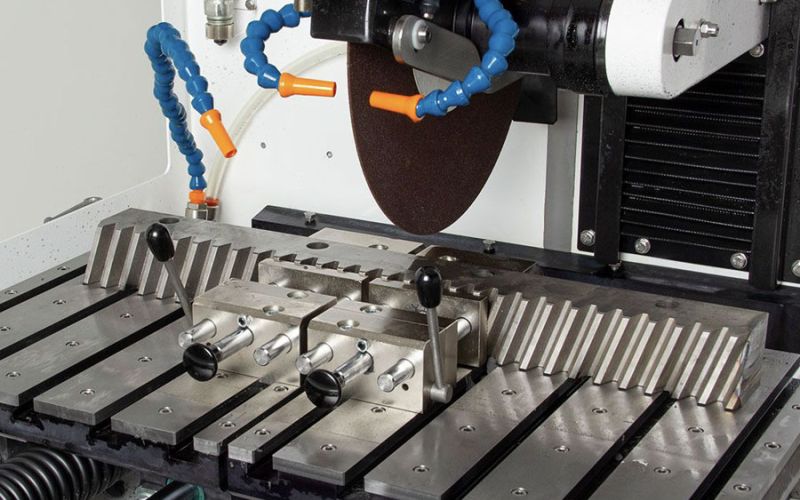

Comme indiqué ci-dessus, le principal type d’enrobage utilisé aujourd’hui pour la métallographie est l’enrobage à base de résine. Cependant, certains laboratoires utilisent des systèmes d’enrobage mécaniques, similaires aux systèmes de serrage des machines de découpe, pour augmenter la productivité des processus de préparation des échantillons.

Les systèmes d’enrobage à base de résine peuvent être classés comme suit :

Enrobage à chaud : Consiste à chauffer les poudres de résine à plus de 170°C et les compacter par pression à l’intérieur d’une chambre d’enrobage.

Enrobage à froid : Utilise le processus chimique de polymérisation pour durcir un mélange visqueux de constituants (généralement une résine et un durcisseur) dans un moule d’enrobage.

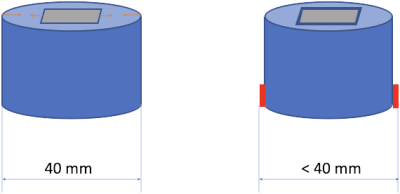

Quel que soit le procédé d’enrobage choisi, une caractéristique essentielle est la taille du support choisi. La plupart des supports sont cylindriques, mais des supports rectangulaires sont disponibles pour des applications spécifiques. En règle générale, le diamètre de l’enrobage ne doit pas être trop grand ou trop petit par rapport à la taille de la pièce enrobée. Sinon, la différence de dureté entre la résine et la pièce affectera la qualité du polissage de manière plus significative. En règle générale, l’idéal est d’avoir un minimum de 3 mm entre le bord de la pièce enrobée et le bord du support. Idéalement, la surface de l’échantillon ne doit pas être inférieure à 50% de la surface de l’enrobage.

Critères de choix d’une méthode d’enrobage

Température et pression

L’enrobage à chaud est principalement utilisé pour les échantillons qui peuvent supporter des températures supérieures à 170°C et des charges supérieures à 1000 daN, sans altérer la microstructure. Lorsque l’échantillon analysé est de l’aluminium pur par exemple, un grossissement des grains peut se produire lors de l’enrobage, ce qui affecte les analyses de microstructure ou de dureté effectuées après polissage, le résultat peut être faussé. Parfois, les alliages tels que les Inconels qui peuvent résister à des températures élevées, lorsqu’ils présentent des courbes à parois très fines, peuvent se déformer sous la pression.

Pour tous les échantillons sensibles à des températures supérieures à 170 °C, l’enrobage à froid est préférable.

Enrobage de formes complexes ou présence de porosités ouvertes

Lorsque l’enrobage à froid est choisi en raison des contraintes de température et de pression, la méthode d’enrobage à froid et le choix de la résine doivent être basés sur les caractéristiques de ce qui doit être analysé dans l’échantillon. Lorsque l’échantillon présente des porosités ouvertes, la résine n’a pas nécessairement la force motrice suffisante pour pénétrer dans les pores et les interstices complexes de l’échantillon. Selon le type de complexité, l’enrobage à froid peut être effectué sous pression ou sous vide.

L’enrobage sous pression consiste à utiliser une pompe à air comprimé dans une chambre avec un équipement tel que le LAM PLAN M.M.808, poussant ainsi la résine dans l’échantillon depuis différentes directions. Cela ne remplit pas nécessairement toutes les porosités mais évite le piégeage de bulles d’air dans la résine. Pour les porosités ouvertes, un système à vide tel que le LAM PLAN M.M.818 est préférable.

M.M.808 appareil de polymérisation sous pression des résines d’enrobage à froid

M.M.818 appareil d’imprégnation sous vide

Contrainte de temps

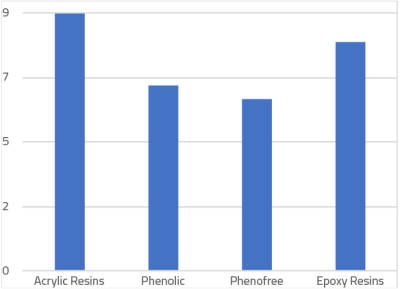

L’un des principaux avantages de l’enrobage à chaud est le gain de temps. Le graphique ci-dessous montre la durée de maintien isotherme à la température maximale ajouté au temps de refroidissement pour la réalisation d’enrobages de 30 mm dans une presse d’enrobage.

Temps d’enrobage (cycle de chauffe + refroidissement) pour les résines d’enrobage à chaud fréquemment utilisées dans une chambre de 30 mm.

De plus, la durée de l’enrobage est peu influencée par le type de résine choisi, par rapport à l’enrobage à froid où le temps d’enrobage change considérablement en fonction du type de résine. Par exemple, une résine acrylique peut prendre entre 8 et 15 minutes, alors qu’une résine époxy prend entre 3 et 10 heures pour polymériser jusqu’à la dureté maximale. Étant donné que les consommables d’enrobage à froid sont bon marché et plus faciles à remplacer, les échantillons peuvent être enrobés en parallèle. En revanche, pour enrober des échantillons à chaud en parallèle, il faut acheter plusieurs presses d’enrobage à chaud.

Vous trouverez ci-dessous les temps d’enrobage des résines d’enrobage à froid classés par type.

| Type de résine | Temps de durcissement |

| Acryliques – LAM PLAN 605, 609 | 9-15 min |

| Acrylique durcissant sous UV – LAM PLAN 601.2 | 10-30 min |

| Polyester – LAM PLAN 607 | 15-20 min |

| Époxy Rapid – LAM PLAN 603.2 | 2.5 – 4 heures |

| Époxy Lent – LAM PLAN 603 | 6 – 10 heures |

Critères de choix d’une résine d’enrobage

Une résine peut être choisie en fonction de deux critères dictés par l’application et le matériau en question :

- L’importance du retrait de la résine

- La dureté et la résistance à l’abrasion de la résine

Retrait et conservation des bords

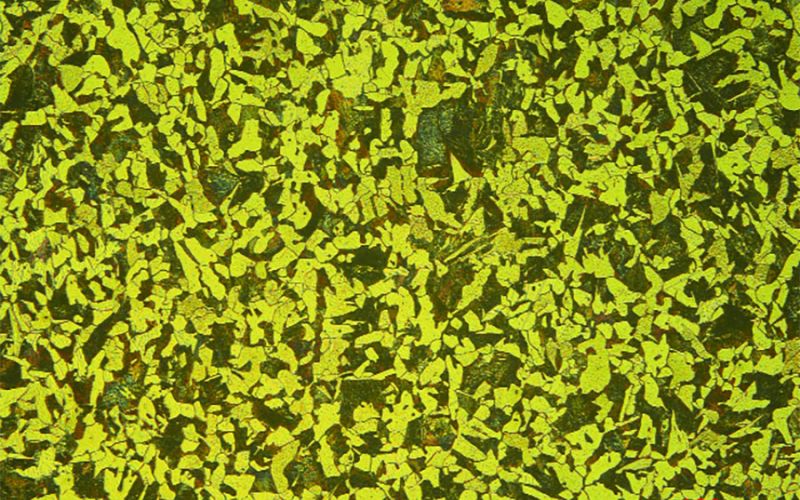

La conservation des bords est l’une des raisons essentielles de l’enrobage. Les résines se rétractent dimensionnellement lors de la polymérisation et cela s’applique également aux résines d’enrobage. Ce rétrécissement introduit un espace entre la résine et l’échantillon et cet espace peut être très préjudiciable pour l’analyse microstructurale. Tout d’abord, l’espace affecte directement la qualité du polissage de l’échantillon car les abrasifs peuvent rester coincés dans l’espace et être libérés à un stade ultérieur du polissage, ce qui entraîne des rayures profondes après un polissage fin.

Lorsqu’il s’agit d’analyser des revêtements délicats, ces interstices peuvent les endommager lors du polissage.

Les agents d’attaque chimique peuvent également pénétrer dans les interstices et s’échapper pendant les analyses, l’homogénéité de l’attaque sur la surface est largement réduite par ces interstices.

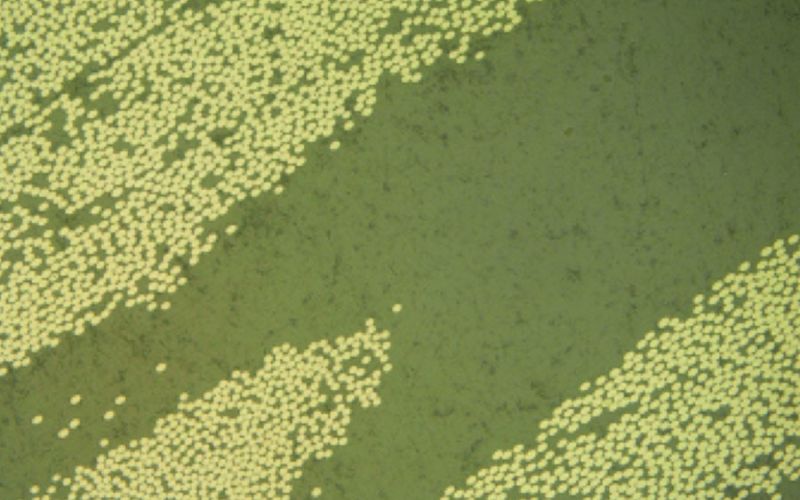

Rétrécissement d’une résine pendant son durcissement, créant un espace entre l’échantillon et la résine. Alors que le diamètre attendu de l’échantillon est de 40 mm, le diamètre résultant est généralement inférieur à 40 mm.

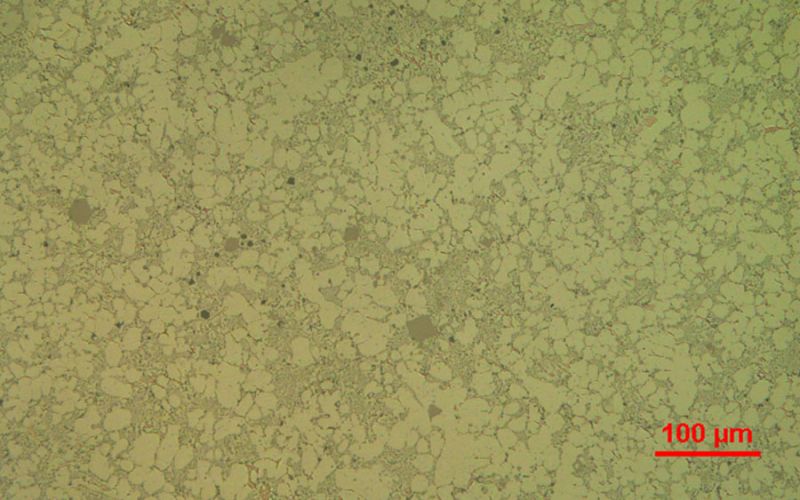

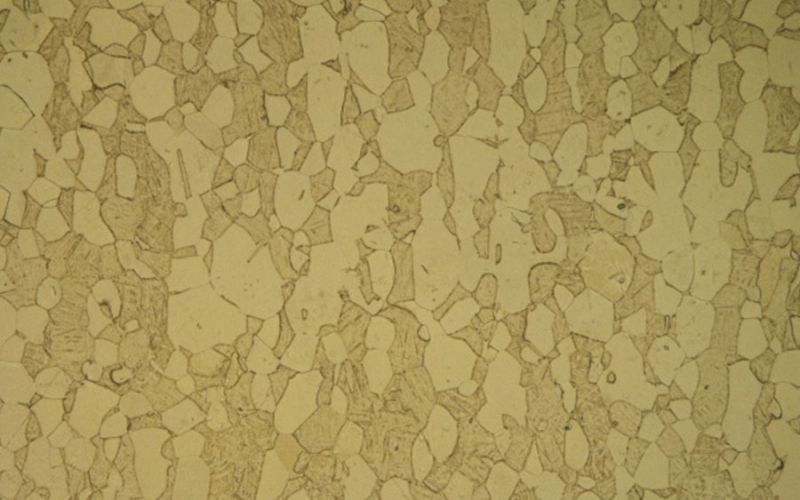

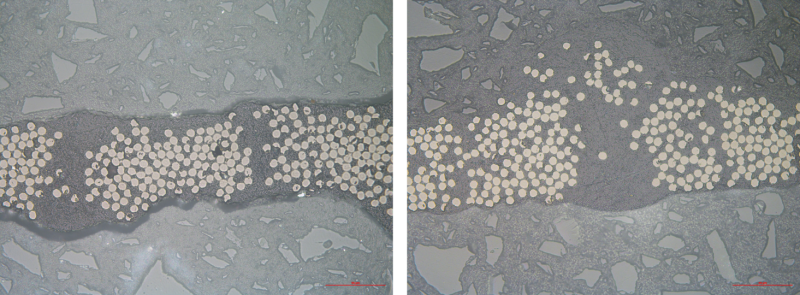

Bonne et mauvaise rétention des bords dans un composite renforcé de fibres. La microstructure de gauche montre un énorme espace à la limite du composite, ce qui entraîne une mauvaise rétention des bords après le polissage, alors que l’image de droite, enrobée en utilisant le bon procédé, ne montre pas un tel espace, ce qui donne un bord net.

Importance de la dureté

Les résines recommandées pour les enrobages métallographiques ont une dureté d’environ 80 Shore D. Cependant, certaines résines sont plus dures et plus résistantes à l’abrasion que d’autres et leur dureté par rapport à la dureté de l’échantillon peut affecter la performance des étapes de polissage qui suivent. Par exemple, lorsque l’échantillon est trop dur et la résine trop molle, le polissage des échantillons entraîne un enlèvement de matière différentiel à travers l’échantillon, ce qui se traduit par une mauvaise planéité des pièces ou des rayures profondes autour du bord d’un échantillon. Cet effet peut également résulter d’un mauvais choix de méthode de polissage.

En règle générale, la résistance à l’abrasion des résines pour les applications métallographiques diminue dans l’ordre suivant :

- Résines époxy

- Résines polyester

- Résines phénoliques

- Résines acryliques

Applications spécifiques

Certaines applications exigent des caractéristiques particulières de la part d’une résine d’enrobage. Par exemple, deux cas sont présentés ci-dessous.

Récupération de l’échantillon enrobé

L’application pourrait dicter la nécessité de récupérer un échantillon après l’enrobage et le polissage, ce qui est généralement le cas dans les industries travaillant avec des métaux précieux. Dans ce cas, le choix de la résine se limite aux résines acryliques solubles telles que la Résine 605 qui peut se dissoudre dans l’acétone.

Enrobage pour la microscopie électronique

Lors de la caractérisation d’un matériau en microscopie électronique, il est essentiel que l’enrobage soit conducteur, car une résine non conductrice peut entraîner une » charge » d’électrons à la surface de l’échantillon, ce qui se traduit par une mauvaise qualité d’image. Une résine d’enrobage phénolique ou acrylique avec des charges de cuivre ou de graphite sont les choix disponibles pour de telles applications.

Contactez-nous

Vous trouverez d’autres choix de résines et des conseils de dépannage ici.

Notre équipe technique se fera un plaisir de vous aider à optimiser vos processus d’enrobage.

Contactez-nous à l’adresse essai@lamplan.fr