Titanlegierungen sind unter den Nichteisenlegierungen für ihre Zugfestigkeit, ihre hohe spezifische Zähigkeit und ihre Korrosionsbeständigkeit bekannt. Im Gegensatz zu Aluminiumlegierungen halten Titanlegierungen Temperaturen von über 300 °C stand, was ihnen einen technischen Vorteil verschafft, auch wenn sie teurer sind. Aufgrund ihrer Eigenschaften werden sie häufig für Bauteile in der Luft- und Raumfahrtindustrie verwendet. Darüber hinaus sind mehrere Titanlegierungen biokompatibel, sodass sie häufig in orthopädischen Implantaten verwendet werden. Sowohl in der Luft- und Raumfahrtindustrie als auch in der Biomedizin ist die Qualitätskontrolle von Bauteilen aus Titan oder Titanlegierungen äußerst kritisch.

Metallographie von Titan

Inhaltsverzeichnis

1/ Metallographie

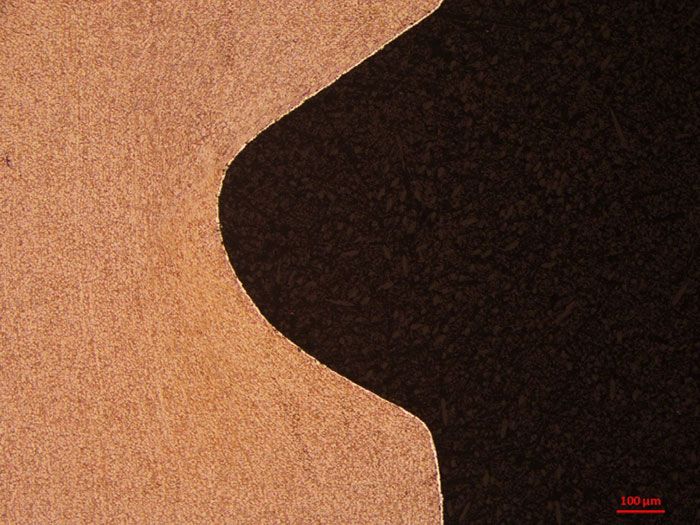

Die beiden primären allotropen Formen, die in Titanlegierungen identifiziert wurden, sind die α-Phase (kompakte hexagonale Struktur) und die β-Phase (kubisch-raumzentrierte Struktur). Aufgrund ihrer Kristallstrukturen ist die α-Phase fester, aber weniger duktil, während die β-Phase weicher („plastischer“) und duktiler ist. Die Phasen können in unterschiedlichen Anteilen und Formen gefunden werden, je nach chemischer Zusammensetzung der Legierung und dem Wärmebehandlungsprozess. Unter den Hunderten von Titanlegierungen sind die am weitesten verbreiteten α + β Titanlegierungen die Ti-Al-V-Legierungen z. B. und kommerziell reines Titan (Ti-cp).

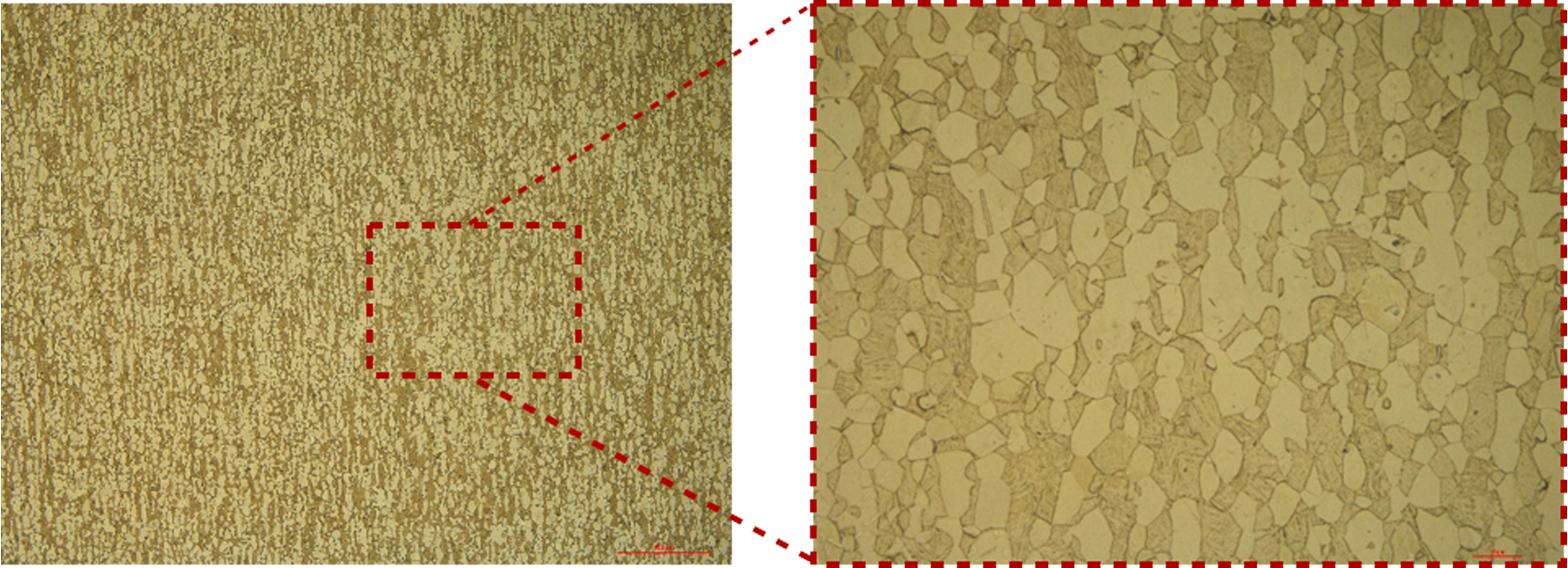

Mikrostruktur einer Ti-Al-V-Legierung mit gleichen Anteilen an hochfester α-Phase und duktiler β-Phase – Poliert unter Verwendung des in diesem Dokument angegebenen Verfahrens. (Die Maßstabsbalken auf dem linken und rechten Bild stellen 100 µm bzw. 10 µm dar).

Titanlegierungen können gegossen oder geschmiedet werden, was zu unterschiedlichen Mikrostrukturen und mechanischen Eigenschaften führt. Als Ergänzung zu den bestehenden Herstellungsverfahren hat der in letzter Zeit wachsende Bereich der additiven Fertigung (AF) Titanlegierungen umfassend erforscht, um neue mikrostrukturelle Merkmale zu erzeugen, die sich in nie zuvor erreichten Eigenschaften niederschlagen. Monatelange Forschungsarbeiten in der Metallografie beschäftigen sich mit additiv hergestellten Titanlegierungen, da die additive Fertigung eine Fülle von Parametern bietet, die sich neben der chemischen Zusammensetzung direkt auf die Mikrostruktur der Legierung auswirken. So kann beispielsweise eine Ti-Al-V-Legierung mit derselben Zusammensetzung unterschiedliche Mikrostrukturen und Eigenschaften aufweisen, wenn sie mittels EBM (Electron Beam Melting) oder SLM (Selective Laser Melting) hergestellt wird.

Titanlegierungen haben eine geringe Verschleißfestigkeit. Diese Beständigkeit kann durch Oberflächenbehandlungsverfahren wie Nitrieren verbessert werden. Bei der Verwendung in kritischen Komponenten von Flugzeugtriebwerken wird die Qualität der Nitridschicht sorgfältig metallografisch beurteilt. Interessanterweise kann es bei höheren Temperaturen während des Nitrierens zu einer Kornvergrößerung in der Grundlegierung kommen, die zu einer geringeren Festigkeit führt.

In den letzten Jahren haben Industrie und Forschung ein enormes Interesse an der quantitativen Metallographie gefunden. Beispielsweise sind die Korngröße und das Verhältnis der α / β-Phasen in einem Ti-Al-V von großem Interesse, um die gewünschten Eigenschaften der Legierung direkt zu bestimmen. Mit dem Fortschritt der softwaregestützten Beobachtungstechniken wird dieser Aspekt von Computern übernommen.

2/ Methoden der Probenvorbereitung

Um eine quantitative und qualitative Analyse durchzuführen, muss die Probe so vorbereitet werden, dass die Mikrostruktur nicht beschädigt wird. Im Folgenden werden die Methoden beschrieben, die bei jedem Schritt der Probenvorbereitung befolgt werden müssen, um die Mikrostruktur korrekt zu analysieren.

- Trennen

- Einbetten

- Polieren

Trennen

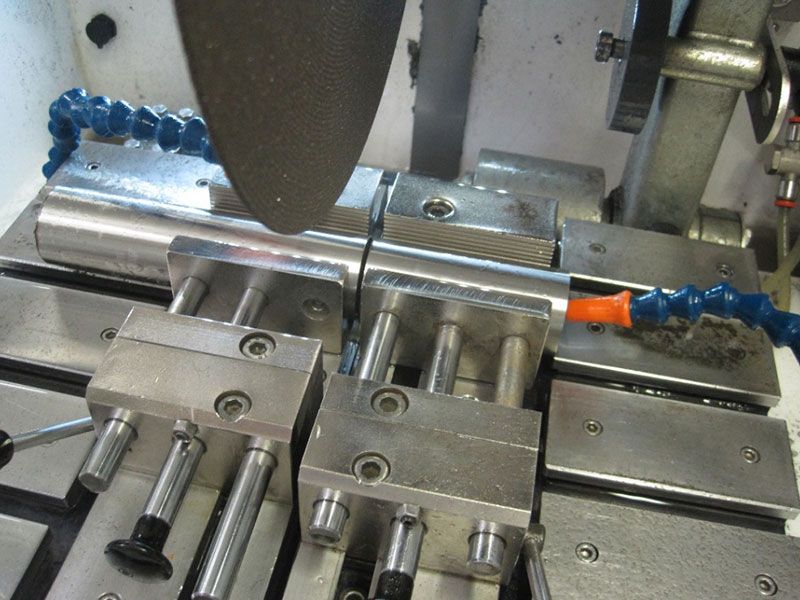

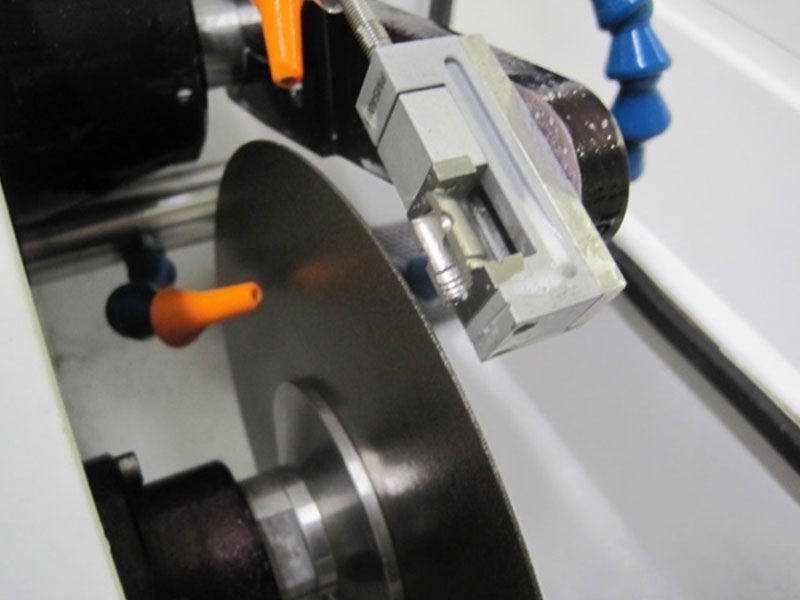

Titanlegierungen können überhitzen und sich leicht verformen, wenn beim Schneiden keine Vorsichtsmaßnahmen getroffen werden. Die Wahl der richtigen Trennscheibe und des richtigen Kühlmittels sind sehr wichtig.

Trennscheiben

Zum Trennen von Titanlegierungen werden Scheiben auf Siliziumkarbidbasis (SiC) empfohlen. Für den Schruppschnitt können die LAM PLAN Excellence H4-Scheiben verwendet werden, für den Feinschnitt die LAM PLAN Precision Blanc-Schleifscheiben. Die Verwendung von Präzisionsschleifscheiben führt zu feineren Kratzern, wodurch der Poliervorgang verkürzt wird.

| Excellence H4 | Grobschnitt aller Titanlegierungen |

| Weiß | Präzises Schneiden aller Titanlegierungen |

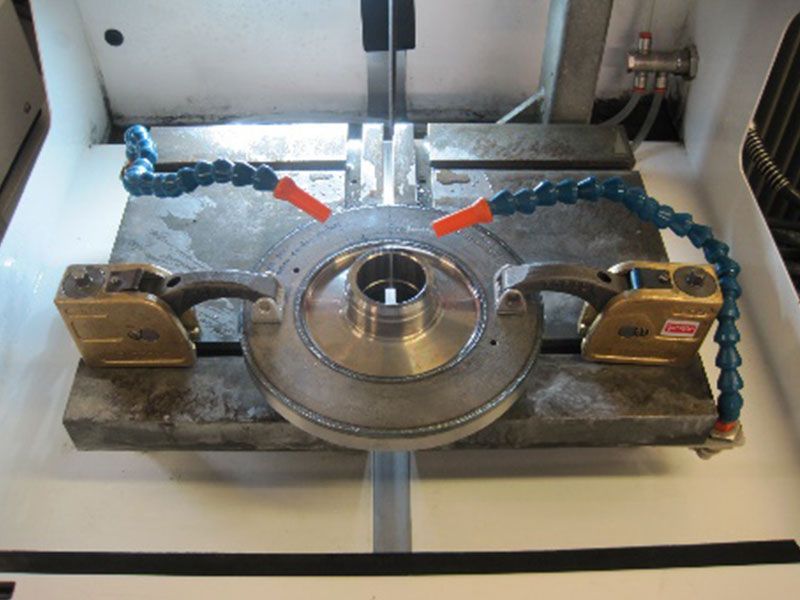

Fixierung

Flüssigkeit zum Trennen

Es wird empfohlen, das Trennfluid LAM PLAN 722 zu verwenden, um eine übermäßige Erwärmung und mikrostrukturelle Verformung zu vermeiden. Die Flüssigkeit 722 bietet eine hervorragende Schmierung und einen optimalen Kühleffekt, wodurch sie sich ideal für metallografische Anwendungen eignet.

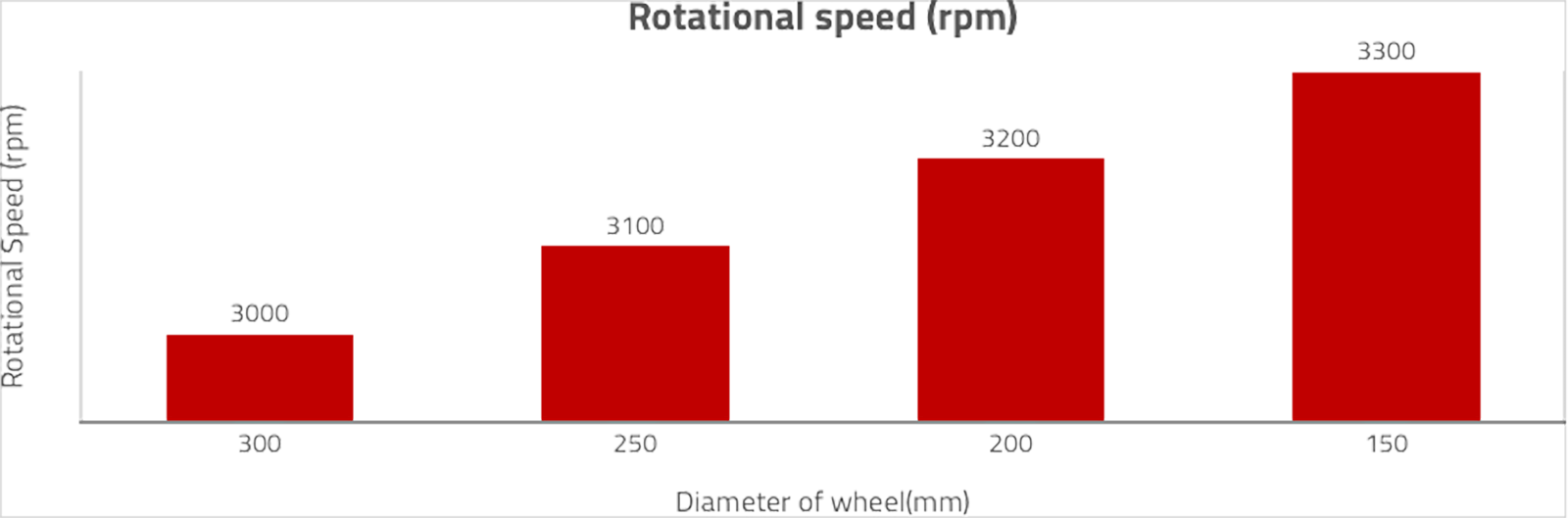

Maschinenparameter

Die Drehzahl der Trennscheibe und ihre Vorschubgeschwindigkeit werden je nach der zu schneidenden Legierung parametrisiert. In der folgenden Tabelle ist die optimale Drehzahl in Abhängigkeit vom Durchmesser der Trennscheibe aufgeführt.

Wenn das Werkstück zerbrechliche Phasen oder empfindliche Beschichtungen aufweist, sollte die Präzisionsscheibe (LAM PLAN Precision Blanc) mit einer Vorschubgeschwindigkeit von weniger als 0,3 mm/s verwendet werden, um Beschädigungen zu vermeiden.

Wenn Sie speziell die automatischen CUTLAM® Maschinen verwenden, können Verbrennungen und Verformungen durch die Kontrolle des Motorschwellwerts vollständig vermieden werden. Der Vorschub der Schleifscheibe stoppt, wenn die Belastung des Motors den festgelegten Grenzwert überschreitet. Ein Schwellenwert von 35 % für 0,3 Sekunden wird für das Schneiden von Titan empfohlen.

Beim Schneiden großer Abschnitte von Titanlegierungen empfiehlt es sich, den Schnitt in mehrere Abschnitte zu unterteilen. Mit CUTLAM® 3.0 kann der Benutzer beispielsweise einen Schnitt in einem 40 mm dicken Werkstück programmieren, indem er die Scheibe vor- und zurückbewegt, nachdem er 10 mm in das Werkstück eingegeben hat. Obwohl diese Einstellung die Schnittzeit leicht erhöht, wird eine verformungs- und verbrennungsfreie Oberfläche garantiert. Ein deutlicher Gewinn bei der Lebensdauer der Trennen-Scheibe ist nachgewiesen.

Einbetten

Titanlegierungen werden in der Regel mit einer Einbettungspresse heiß eingebettet und gelegentlich auch kalt (Raumtemperatur) eingebettet. Beim Warmeinbetten von Titanlegierungen können zwei Harze verwendet werden:

- LAM PLAN Phenofree-Harze sind phenol- und formaldehydfreie, wärmehärtende Harze, die einen schnellen und kostengünstigen Einbettungsprozess bieten. Obwohl es schnell geht, ist die Schrumpfung zwischen dem Werkstück und dem Harz minimal.

- Wenn die Beobachtung der Kanten der Probe kritisch wird, z. B. um die Dicke einer eloxierten oder nitrierten Schicht auf einer Titanlegierung zu messen, werden die Epoxidharze LAM PLAN 633 oder 634 empfohlen.

In manchen Fällen können die zu untersuchenden Mikrostrukturen oder Schichten empfindlich auf Erwärmung reagieren, wie z. B. bei der Überprüfung von Defekten zwischen Titanlaminaten in einem Verbundwerkstoff mit Polymermatrix. In diesem Fall können 605er Harze (CMR-frei) schnelle und einfach zu verwendende Lösungen für das kalte Einbetten bieten. Wenn die Analyse der Probenränder kritisch wird, funktionieren das 607-Harz auf Polyesterbasis oder das 603-Epoxidharz effektiv.

Weitere Informationen zu unseren Heiß- und Kalteinbettmitteln finden Sie unter :

Polieren

Der erste Schritt ist normalerweise ein Vorschliff, um die Proben in eine Ebene zu bringen. Je nachdem, wie viel Material abgetragen werden soll, kann CAMEO®DISK Platinium 1 oder CAMEO®DISK Platinium 2 für diesen Vorpolierschritt verwendet werden. Wenn die Titanlegierungen zu weich sind, werden Schleifpapiere zum Vorpolieren verwendet.

Der zweite Schritt ist das Polieren der Proben. Die Polierscheiben TOUCHLAM® 2TT1 und TOUCHLAM® 2TS3 sind sehr effektiv, wenn sie mit NEODIA®-Diamantflüssigkeiten auf Titanlegierungen verwendet werden. Diese Scheiben halten die Oberfläche der Proben während des Poliervorgangs plan.

Der letzte Schritt ist das chemisch-mechanische Polieren, um die ultrafeinen Kratzer vollständig zu entfernen, damit die Mikrostrukturanalyse bei höheren Vergrößerungen (>200x) oder mit einem REM (Rasterelektronenmikroskop) durchgeführt werden kann.

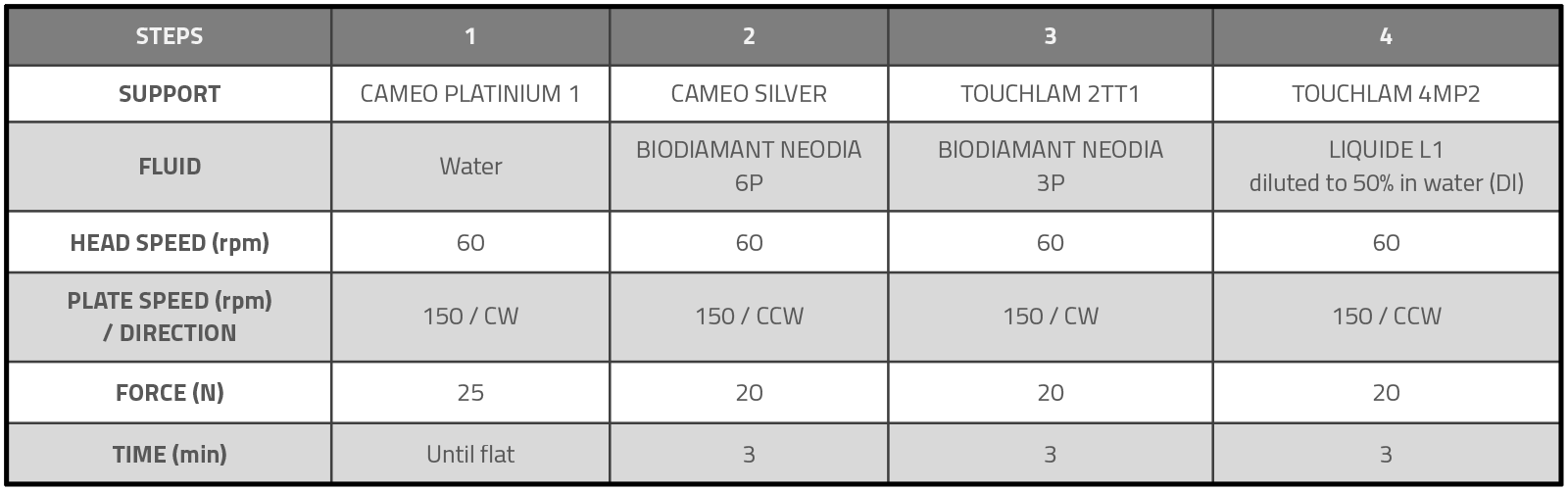

Poliermethode 1

H – Uhrzeigersinn / AH – Gegenuhrzeigersinn / KOPFRICHTUNG: Immer H (die Einstellungen sind optimiert, um 6 Proben von 30 mm zu polieren)

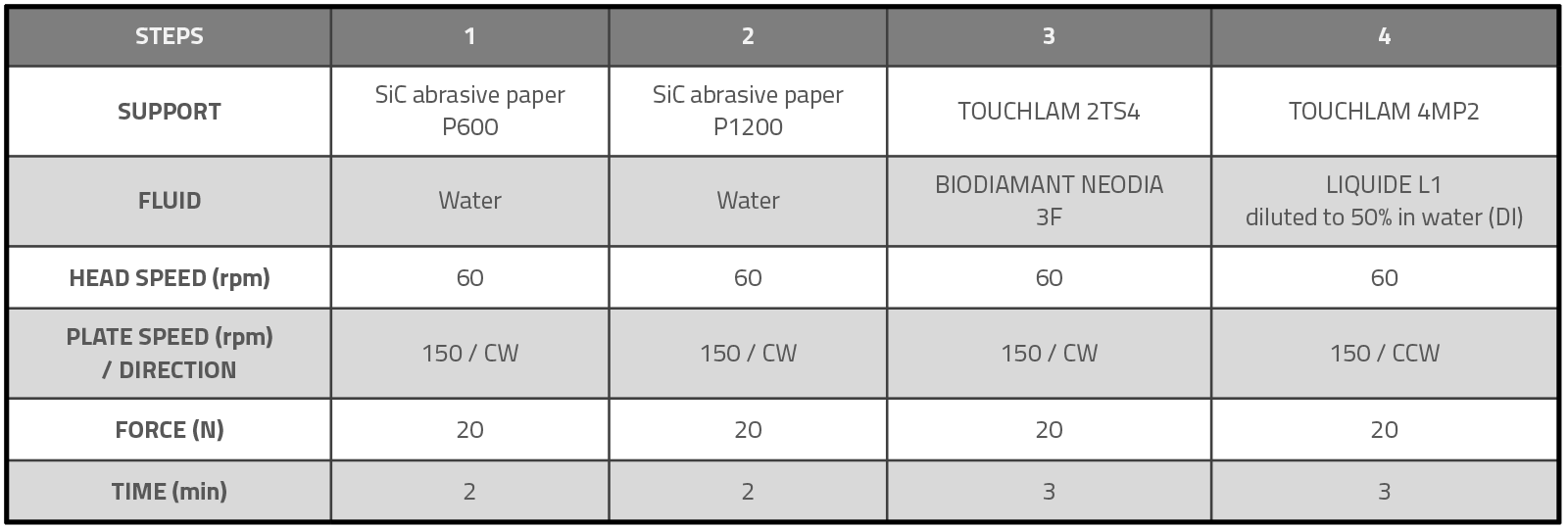

Poliermethode 2

Titanium Ti-Cp ist ein weiches Material, das sehr empfindlich auf Verformung reagiert. Nach dem Polieren werden häufig Schleifmittelkrusten in der Oberfläche der Proben beobachtet. Um diesem Problem entgegenzuwirken, wird die folgende Methode empfohlen.

Wenn viel Material abgetragen werden muss, um die Proben flach zu legen, kann ein optionaler Schritt mit SiC P240-Schleifpapier vor dem ersten Schritt hinzugefügt werden.

H – Uhrzeigersinn / AH – Gegenuhrzeigersinn / KOPFRICHTUNG: Immer H (die Einstellungen sind optimiert, um 6 Proben von 30 mm zu polieren)

3/ Hilfen und Lösungen

-

Verbrannte Schnittfläche

-

Ursache(n)

• Die Disc wird zu schnell vorgeschoben.

• Die Disk ist nicht geeignet

• Unzureichender Flüssigkeitsfluss -

Lösung(en)

• Reduzieren Sie die Vorschubgeschwindigkeit.

• Verwenden Sie eine H4-Trennscheibe.

• Das Medium im Bereich des Trennen richtig positionieren

-

Übermäßiger Rauch in der Schneidekammer

-

Ursache(n)

• Zu hohe Schneidegeschwindigkeit

-

Lösung(en)

• Reduzieren Sie die Vorschubgeschwindigkeit.

• Ein Absaugsystem verwenden

-

Kratzer bleiben nach dem Endpolieren auf der Mikrostruktur bestehen

-

Ursache(n)

• Kontamination der Polierscheibe

• Proben vor dem endgültigen Polieren nicht ausreichend gereinigt.

• Zu großer Spalt (Schrumpfung) zwischen Harz und Probe -

Lösung(en)

• Tauschen Sie die Polierscheibe aus. Lagern Sie die Polierscheibe in einem geschlossenen Raum vom Typ BOXLAM.

• Spülen Sie die Proben nach jedem Reinigungsschritt gründlich ab. Verwenden Sie vor dem endgültigen Polieren eine Ultraschallreinigung.

• Verwenden Sie Epoxidharze, um die Schrumpfung zwischen Harz und Probe zu unterdrücken.

-

Verkrustete Schleifmittel nach dem Polieren

-

Ursache(n)

• Übermäßiger Gebrauch von Schleifflüssigkeit

• Übermäßiger Druck beim Polieren

• Ungeeignete Schleifflüssigkeit -

Lösung(en)

• Die Häufigkeit der Dosierung der auf die Polierscheiben aufgebrachten Schleifmittel verringern.

• Reduzieren Sie den Druck, der während des Polierens auf die Proben ausgeübt wird.

• Überprüfen, ob Sie die richtigen Verbrauchsmaterialien verwenden

-

Verschmutzung/Spuren auf der Oberfläche

-

Ursache(n)

• Schlechte Reinigung oder Trocknung nach dem Polieren

-

Lösung(en)

• Verwende Alkohol, um die Oberfläche der Probe zu reinigen.

• Trocknen Sie die Oberfläche gut ab.

• Verwenden Sie das LAM15-Tuch, um die Oberfläche der Probe abzuwischen.

-

Chemischer Angriff nicht homogen

-

Ursache(n)

• Das verwendete Ätzmittel ist nicht das richtige.

• Abstand zwischen Harz und Probe -

Lösung(en)

• Verwenden Sie das richtige Ätzmittel und die richtige Anwendungsmethode (Ref. ASM Handbook).

• Probieren Sie Epoxidharze aus, um Lücken um die Probe herum zu vermeiden