Bei der metallografischen Probenpräparation werden die abgeschnittenen Proben üblicherweise in Harz eingebettet, um zylindrische Formen für das Polieren zu erhalten. Obwohl das Einbetten wie ein Hilfsschritt bei der Probenpräparation erscheinen mag, hat es weitreichende Auswirkungen auf den Polierprozess und bestimmt damit die Qualität des gesamten Probenpräparationsprozesses. Dies impliziert auch die Bedeutung der richtigen Wahl des Einbettungsverfahrens und des Verbrauchsmaterials, die von der Art des zu untersuchenden Materials und dem Zweck der Analyse abhängt. Ein Einbettungsharz, das für allgemeine Mikrostrukturzwecke geeignet sein könnte, ist möglicherweise nicht ideal für die mikrostrukturelle Analyse einer empfindlichen Beschichtung auf dem Material.

Anleitung zum Einbetten

Inhaltsverzeichnis

Ziele zum Einbetten

Die wichtigsten Ziele und Vorteile des Einbettens sind folgende:

- Vermeidung von scharfen Kanten und damit Verbesserung der Lebensdauer der Polierscheiben.

- Auffüllen von Löchern, Rissen oder offenen Poren in der Probe.

- Schutz der Kanten

- Identifikation der Probe

- Einfachere Handhabung und Lagerung

Erstens kann ein guter Einbettungsprozess je nach Materialart und Zweck der metallografischen Analysen optimiert werden. Zweitens würde ein idealer Einbettungsprozess die Gesundheit des Anwenders und die Umweltsicherheit, die Produktivität des Einbettungsprozesses und die einfache Polierbarkeit der eingebetteten Proben berücksichtigen. Der folgende Abschnitt gibt einen kurzen Überblick über die bestehenden Einbettungsverfahren für die Präparation metallografischer Proben.

In diesem Artikel geht es darum, wie Sie das richtige Einbettungsverfahren und die Verbrauchsmaterialien für Ihre metallografischen Analysen auswählen.

Methoden zum Einbetten

Klassifizierung des Einbetten-Prozesses

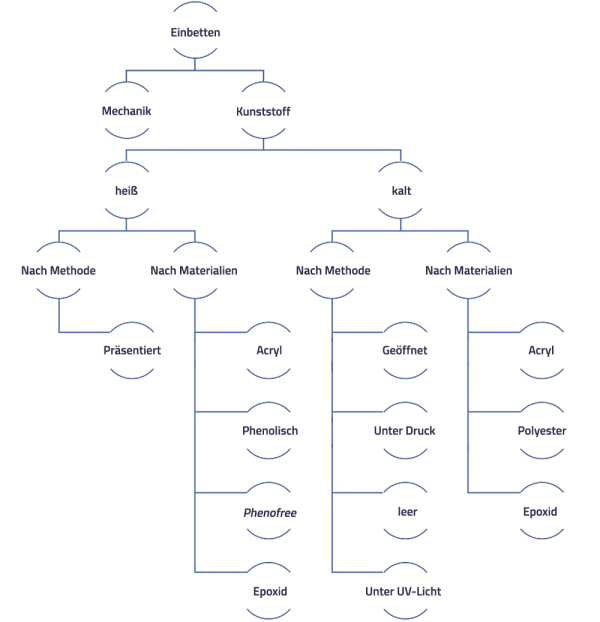

Wie bereits erwähnt, ist die wichtigste Einbettungsart, die heute in der Metallographie verwendet wird, die Einbettung auf Harzbasis. Einige Labors verwenden jedoch mechanische Einbettsysteme, die den Spannsystemen von Schneidemaschinen ähneln, um die Produktivität der Probenvorbereitungsprozesse zu erhöhen.

Einbettungssysteme auf Harzbasis können wie folgt klassifiziert werden:

Warmeinbetten: Besteht aus der Erhitzung von Harzpulvern auf über 170°C und deren Verdichtung durch Druck innerhalb einer Einbettungskammer.

Kalteinbettung: Nutzt den chemischen Prozess der Polymerisation, um eine viskose Mischung von Bestandteilen (normalerweise ein Harz und ein Härter) in einer Einbettungsform auszuhärten.

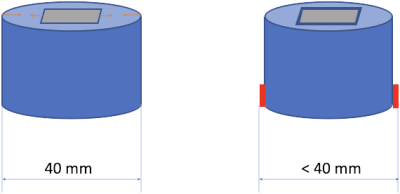

Unabhängig davon, welches Einbettungsverfahren gewählt wird, ist ein wesentliches Merkmal die Größe des gewählten Trägers. Die meisten Träger sind zylindrisch, aber für spezielle Anwendungen sind auch rechteckige Träger erhältlich. Generell gilt, dass der Durchmesser des Einbettens im Verhältnis zur Größe des eingebetteten Teils nicht zu groß oder zu klein sein darf. Andernfalls wirkt sich der Härteunterschied zwischen Harz und Werkstück stärker auf die Qualität des Poliervorgangs aus. Im Allgemeinen ist ein Mindestabstand von 3 mm zwischen dem Rand des eingebetteten Teils und dem Rand der Unterlage ideal. Idealerweise sollte die Oberfläche der Probe nicht weniger als 50% der Oberfläche des Einbettens betragen.

Kriterien für die Wahl einer Einbettungsmethode

Temperatur und Druck

Das Warmeinbetten wird hauptsächlich für Proben verwendet, die Temperaturen von mehr als 170°C und Belastungen von mehr als 1000 daN standhalten können, ohne die Mikrostruktur zu verändern. Wenn es sich bei der untersuchten Probe beispielsweise um reines Aluminium handelt, kann es beim Einbetten zu einer Kornvergröberung kommen, die sich auf die nach dem Polieren durchgeführten Mikrostruktur- oder Härteanalysen auswirkt, das Ergebnis kann verfälscht werden. Manchmal können Legierungen wie Inconel, die hohen Temperaturen standhalten können, wenn sie sehr dünnwandige Kurven aufweisen, unter Druck verformt werden.

Bei allen Proben, die empfindlich auf Temperaturen über 170 °C reagieren, ist das kalte Einbetten vorzuziehen.

Einbetten von komplexen Formen oder Vorhandensein von offenen Poren

Wenn das kalte Einbetten aufgrund von Temperatur- und Druckbeschränkungen gewählt wird, sollten die Methode des kalten Einbettens und die Wahl des Harzes auf den Eigenschaften dessen basieren, was in der Probe analysiert werden soll. Wenn die Probe offene Porositäten aufweist, hat das Harz nicht unbedingt genügend Antriebskraft, um in die komplexen Poren und Zwischenräume der Probe einzudringen. Je nach Art der Komplexität kann das kalte Einbetten unter Druck oder unter Vakuum erfolgen.

Beim Einbetten unter Druck wird eine Druckluftpumpe in einer Kammer mit einer Ausrüstung wie dem LAM PLAN M.M.808 verwendet, wodurch das Harz aus verschiedenen Richtungen in die Probe gedrückt wird. Dies füllt nicht unbedingt alle Poren, verhindert aber das Einfangen von Luftblasen im Harz. Für offene Poren ist ein Vakuumsystem wie das LAM PLAN M.M.818 vorzuziehen.

M.M.808 Vorrichtung zur Druckpolymerisation von Harzen zum kalten Einbetten

M.M.818 Vakuum-Imprägniergerät

Zeitliche Beschränkung

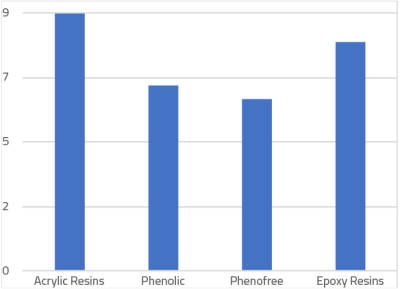

Einer der Hauptvorteile des heißen Einbettens ist die Zeitersparnis. Das folgende Diagramm zeigt die Dauer des isothermen Haltens bei der Höchsttemperatur plus der Abkühlzeit für die Herstellung von 30 mm Einbetten in einer Einbettpresse.

Einbettzeiten (Heizzyklus + Abkühlung) für häufig verwendete Heißeinbettharze in einer 30-mm-Kammer.

Außerdem wird die Dauer des Einbettens kaum von der gewählten Harzart beeinflusst, im Vergleich zum Kalteinbetten, bei dem sich die Einbettungszeit je nach Harzart stark verändert. Beispielsweise kann ein Acrylharz zwischen 8 und 15 Minuten benötigen, während ein Epoxidharz zwischen 3 und 10 Stunden braucht, um bis zur maximalen Härte auszuhärten. Da die Verbrauchsmaterialien für das Kalteinbetten billig und leichter zu ersetzen sind, können die Proben parallel eingebettet werden. Um hingegen Proben parallel warm einzubetten, müssen mehrere Warmeinbettpressen gekauft werden.

Nachfolgend finden Sie die Einbettzeiten für Kalteinbettmittel nach Typen geordnet.

| Art des Harzes | Aushärtungszeit |

| Acrylics – LAM PLAN 605, 609 | 9-15 min |

| UV-härtendes Acryl – LAM PLAN 601.2 | 10-30 min |

| Polyester – LAM PLAN 607 | 15-20 min |

| Rapid-Epoxid – LAM PLAN 603.2 | 2.5 – 4 Stunden |

| Epoxid Langsam – LAM PLAN 603 | 6 – 10 Stunden |

Kriterien für die Auswahl eines Einbettharzes

Ein Harz kann anhand von zwei Kriterien ausgewählt werden, die von der Anwendung und dem jeweiligen Material diktiert werden:

- Die Bedeutung der Schrumpfung des Harzes

- Die Härte und Abriebfestigkeit des Harzes

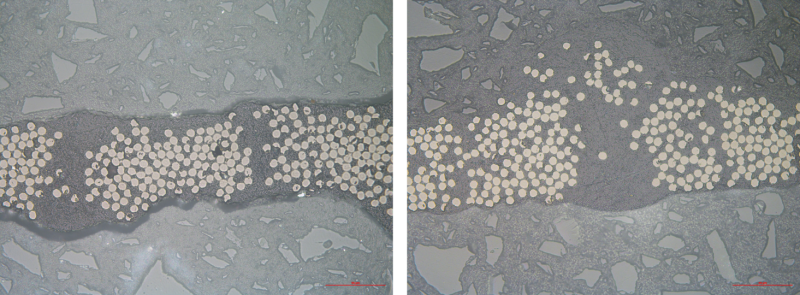

Entfernen und Aufbewahren von Rändern

Die Erhaltung der Kanten ist einer der Hauptgründe für das Einbetten. Harze schrumpfen während der Polymerisation in ihrer Dimension, und das gilt auch für Einbettungsharze. Diese Schrumpfung führt einen Spalt zwischen dem Harz und der Probe ein, und dieser Spalt kann für die mikrostrukturelle Analyse sehr nachteilig sein. Zunächst einmal wirkt sich der Spalt direkt auf die Qualität des Polierens der Probe aus, da die Schleifmittel in dem Spalt stecken bleiben können und erst in einem späteren Stadium des Polierens freigesetzt werden, was zu tiefen Kratzern nach einem feinen Polieren führt.

Wenn empfindliche Beschichtungen analysiert werden sollen, können diese Zwischenräume sie beim Polieren beschädigen.

Auch Ätzmittel können während der Analyse in die Zwischenräume eindringen und entweichen, die Homogenität des Ätzens auf der Oberfläche wird durch diese Zwischenräume weitgehend reduziert.

Schrumpfung eines Harzes während des Aushärtens, wodurch ein Raum zwischen der Probe und dem Harz entsteht. Während der erwartete Durchmesser der Probe 40 mm beträgt, ist der resultierende Durchmesser in der Regel kleiner als 40 mm.

Gute und schlechte Kantenretention in einem faserverstärkten Verbundwerkstoff. Die linke Mikrostruktur zeigt einen enormen Spalt an der Grenze des Verbundwerkstoffs, was zu einer schlechten Kantenretention nach dem Polieren führt, während das rechte Bild, das unter Anwendung des richtigen Verfahrens eingebettet wurde, keinen solchen Spalt aufweist, was zu einer scharfen Kante führt.

Bedeutung der Härte

Die für metallografische Einbetten empfohlenen Harze haben eine Härte von etwa 80 Shore D. Einige Harze sind jedoch härter und abriebfester als andere, und ihre Härte im Verhältnis zur Härte der Probe kann die Leistung der nachfolgenden Polierschritte beeinträchtigen. Wenn beispielsweise die Probe zu hart und das Harz zu weich ist, führt das Polieren der Proben zu einem unterschiedlichen Materialabtrag durch die Probe, was sich in einer schlechten Ebenheit der Teile oder tiefen Kratzern um den Rand einer Probe herum äußert. Dieser Effekt kann auch durch eine falsche Wahl der Poliermethode entstehen.

In der Regel nimmt die Abriebfestigkeit von Harzen für metallografische Anwendungen in folgender Reihenfolge ab:

- Epoxydharze

- Polyesterharze

- Phenolharze

- Acrylharze

Spezifische Anwendungen

Einige Anwendungen erfordern besondere Eigenschaften eines Einbettharzes. Im Folgenden werden zum Beispiel zwei Fälle vorgestellt.

Wiedergewinnung der eingebetteten Probe

Die Anwendung könnte diktieren, dass eine Probe nach dem Einbetten und Polieren wiedergewonnen werden muss, was in der Regel in Branchen, die mit Edelmetallen arbeiten, der Fall ist. In diesem Fall beschränkt sich die Wahl des Harzes auf lösliche Acrylharze wie Resin 605, das sich in Aceton auflösen kann.

Einbetten für die Elektronenmikroskopie

Bei der Charakterisierung eines Materials in der Elektronenmikroskopie ist es von entscheidender Bedeutung, dass die Einbettung leitfähig ist, da ein nicht leitfähiges Harz dazu führen kann, dass die Elektronen an der Probenoberfläche „aufgeladen“ werden, was sich in einer schlechten Bildqualität niederschlägt. Ein Phenol- oder Acryl-Einbettharz mit Kupfer- oder Graphitfüllungen sind die verfügbaren Wahlmöglichkeiten für solche Anwendungen.

Kontaktieren Sie uns

Weitere Auswahlmöglichkeiten für Harze und Tipps zur Fehlerbehebung finden Sie hier.

Unser technisches Team hilft Ihnen gerne bei der Optimierung Ihrer Einbettungsprozesse.

Kontaktieren Sie uns unter essai@lamplan.fr