Kupfer wird seit Zehntausenden von Jahren verwendet und ist daher von historischer Bedeutung für die Metallurgie. Als ein Metall, dessen Legierungen seit Jahrtausenden erforscht und entwickelt werden, sind Kupferlegierungen für ihre thermische und elektrische Leitfähigkeit und ihre Duktilität bekannt.

Beispielsweise ist Bronze eine Kupferlegierung, die das am meisten erforschte Metall in der treffend benannten Bronzezeit war. Darüber hinaus machen ihre Korrosionsbeständigkeit, Festigkeit und ihr Überfluss sie für viele Industriezweige wertvoll.

Metallographie

von Kupferlegierungen

Inhaltsverzeichnis

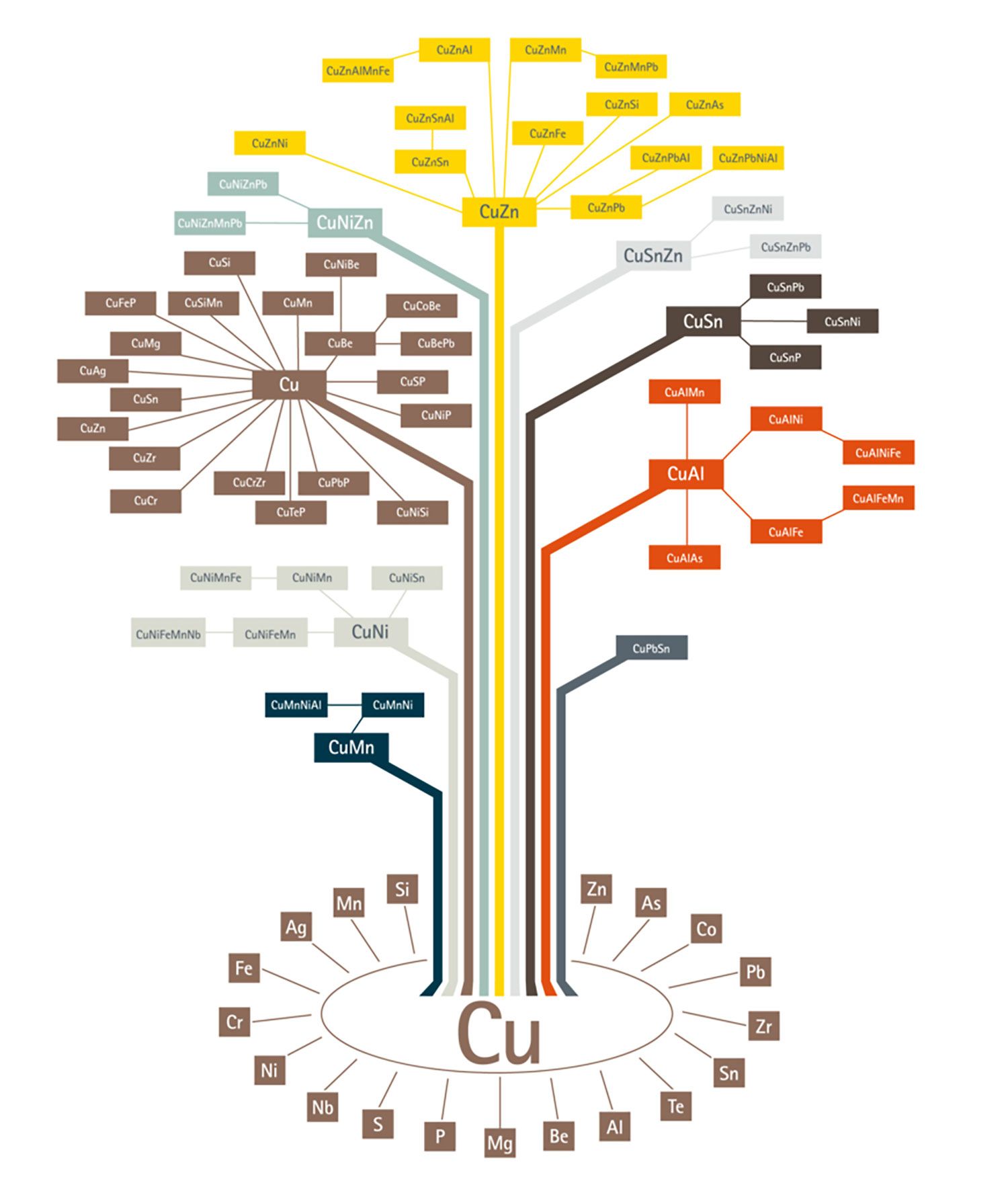

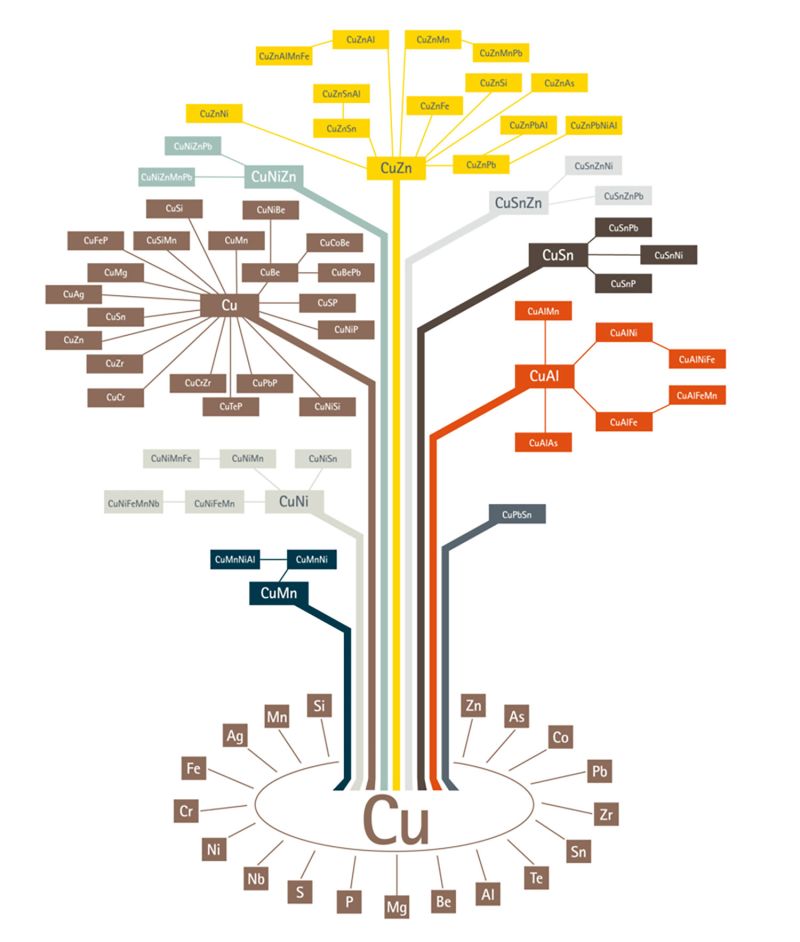

Heute gibt es eine Fülle von Kupferlegierungen auf dem Markt, aus denen man je nach den gewünschten Eigenschaften die richtige Qualität auswählen kann. Der vom Europäischen Kupferinstitut veröffentlichte Kupferlegierungsbaum gibt einen Überblick über die existierenden Kupferlegierungen. Wie im Legierungsbaum zu sehen ist, kann Kupfer mit einer Vielzahl anderer Metalle legiert werden. Es gibt 6 Hauptkategorien von weit verbreiteten Kupferlegierungen :

Baum der Kupferlegierungen, veröffentlicht vom European Copper Institute 1.

1_https://copperalliance.eu/about-copper/copper-and-its-alloys/alloys/

1. Messing – mit Zink legiert

2. Bronze – mit Zinn legiert

3. Kupfer-Nickel – mit Nickel legiert.

4. Neusilber – Mit Nickel und Zink legiert.

5. Gunmetal – Mit Zinn, Zink und Blei legiert.

6. Kupfer Beryllium – Legierung mit Beryllium.

Es ist anzumerken, dass auch unlegiertes reines Kupfer für viele elektrische Anwendungen verwendet wird. Unabhängig von der betrachteten Legierung spielt die Metallografie eine wesentliche Rolle bei der Qualifizierung einer Legierung für eine bestimmte Anwendung und bei der Entwicklung neuer Legierungen für bestimmte Anwendungen.

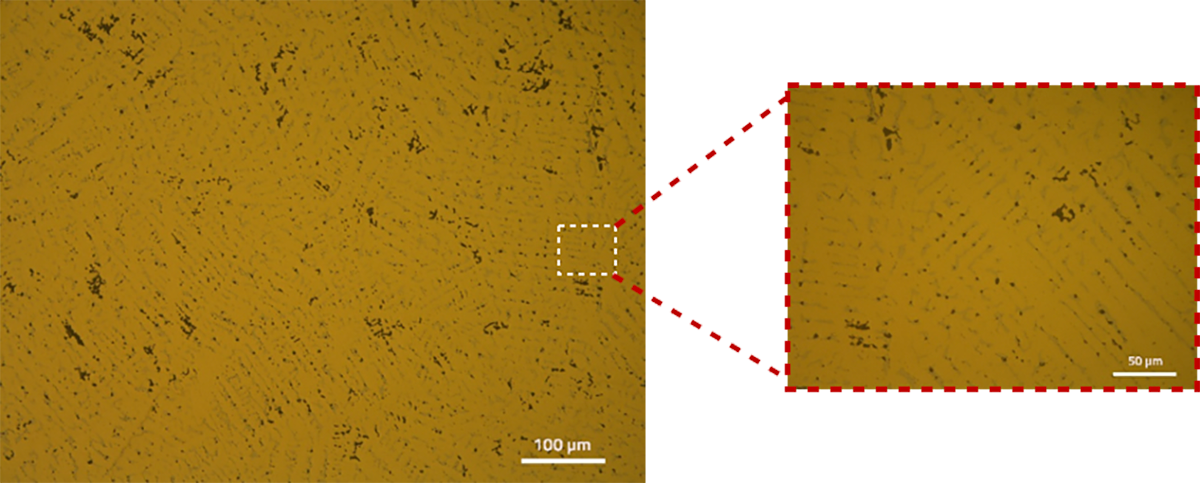

1/ Metallographie

Kupferlegierungen können geknetet oder gegossen werden. Da sie duktil sind, können sie leichter kalt- oder warmgewalzt werden als andere herkömmliche Nichteisenlegierungssysteme. Je nach Herstellungstechnik und Behandlung, der sie unterzogen werden, lassen sich mehrere wichtige Schlussfolgerungen aus der mikrostrukturellen Charakterisierung ziehen. Bei Messing- und Bronzelegierungen beispielsweise führt die Verformung durch das Strangpressen zu einer erheblichen Bildung von „Twinning“ in der Mikrostruktur. Das Bild unten zeigt, wie sich die Twinnings in einer gewalzten Messinglegierung zeigen. Bei der Probenpräparation muss darauf geachtet werden, keine Verformungen zu induzieren.

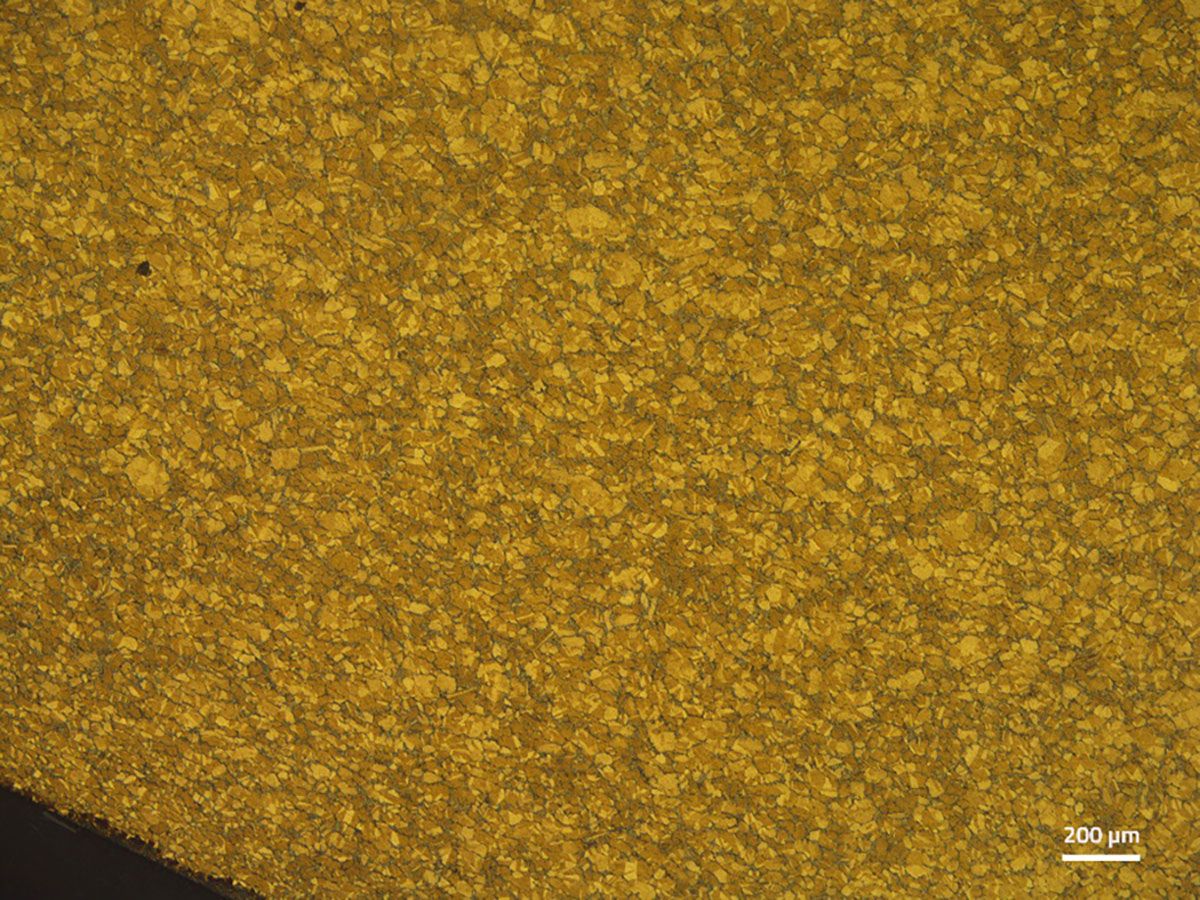

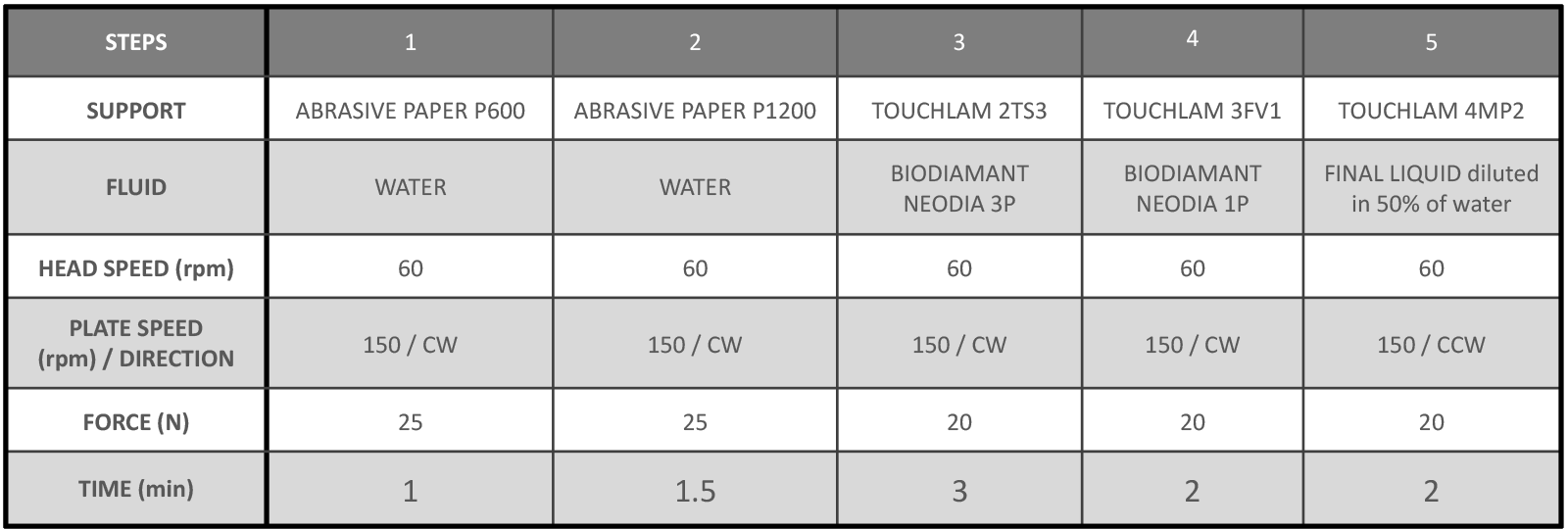

Mikrostruktur einer Messingknetlegierung, die Twinning in der Kornstruktur veranschaulicht (Twins sind die streifenförmigen Bereiche, die in den Körnern beobachtet werden). Poliert mit der auf dieser Seite angegebenen Poliermethode und unter Verwendung des alkoholischen Ätzmittels Eisen(III)-chlorid.

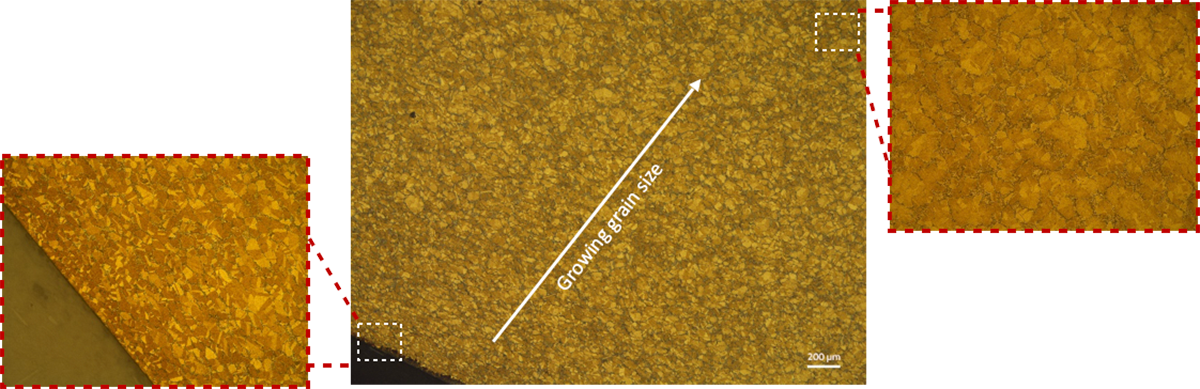

Je nach den Verarbeitungsparametern, denen die Legierung unterzogen wird, wie z. B. der Glühtemperatur, können die Körner rekristallisieren oder wachsen. Wenn die Temperaturverteilung im Material nicht gleichmäßig ist, kann die Korngröße variieren. Dasselbe Phänomen kann bei Belastungen durch Strangpressen oder Walzen auftreten. Da Kupferlegierungen leicht verformbar sind, kann die Veränderung der Korngröße eine wesentliche Rolle bei der Bestimmung der mechanischen Eigenschaften des fertigen Teils spielen.

Mikrostruktur einer extrudierten Messinglegierung, die eine von der Oberfläche zur Mitte hin zunehmende Korngröße veranschaulicht. Poliert mit der auf dieser Seite angegebenen Poliermethode und mit alkoholischem Eisenchlorid geätzt.

Die Mikrostrukturen von Kupferlegierungen können ein breites Spektrum an Phasen enthalten, die durch Buchstaben des griechischen Alphabets identifiziert werden. Ob eine bestimmte Phase vorhanden ist, hängt vom Legierungssystem und der Herstellungsmethode ab. Unter den verschiedenen Phasen kann die Alpha-Phase „α“ als die wichtigste angesehen werden, da sie die CFC-Struktur (Cubic Face Centered) des Kupfers im Gleichgewicht angibt. Wenn alle Legierungselemente in der Kupfermatrix gelöst sind, was in Cu-Ni-Systemen in der Regel der Fall ist, beobachtet man eine einzige α-Phase. Die Zugabe von Elementen kann jedoch die Bildung weiterer Phasen begünstigen, die zu mehrphasigen Mikrostrukturen führen. Beispielsweise kann die Erhöhung der Zinnkonzentration über 11% in gegossenen Zinnbronzen zu mehrphasigen Mikrostrukturen mit Inseln der δ-Phase (einer zinnreichen Phase mit CFC-Struktur) führen. Das Bild unten zeigt die mehrphasige Mikrostruktur einer gegossenen Bronzelegierung.

Eine mehrphasige Mikrostruktur einer Bronzegusslegierung, die α-Dendriten mit zwei verschiedenen Phasen (grau und schwarz) in den interdendritischen Bereichen zeigt, die nach dem Polieren mit kolloidalem Siliziumdioxid enthüllt wurden.

Intermetallische Ausscheidungen, wie sie in der obigen Mikrostruktur in den intergranularen Bereichen zu sehen sind, können für strukturelle Anwendungen verheerend sein. Für einige Anwendungen sind Ausscheidungen vorteilhaft, da sie eine Feineinstellung der Korngröße ermöglichen. In jedem Fall ermöglicht die Metallografie die Analyse des Mikrogefüges und liefert kritische Hinweise auf die Morphologie und die Eigenschaften dieser Ausscheidungen.

Einer der wichtigsten Faktoren, der die leitenden Eigenschaften von reinem Kupfer beeinflusst, ist die Menge an Sauerstoff, die es enthält. Sauerstoff kann auch die Mikrostruktur der Legierung tiefgreifend verändern. Interessanterweise bilden Kupfer und Sauerstoff ein eutektisches System wie die Cu-Al-Legierungssysteme.

2/ Methoden der Probenvorbereitung

Um die Mikrostruktur zu analysieren, muss die Probe richtig vorbereitet werden, ohne die Mikrostruktur zu beschädigen. Im Folgenden werden die Methoden beschrieben, die bei jedem Schritt der Probenvorbereitung befolgt werden müssen, um die Mikrostruktur korrekt zu analysieren.

- Trennen

- Einbetten

- Polieren

Trennen

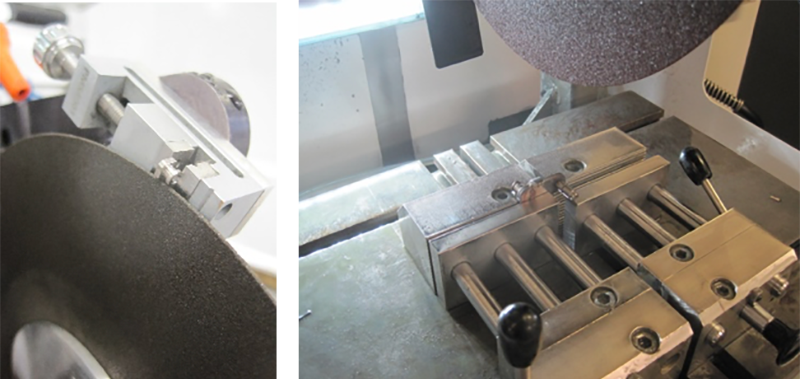

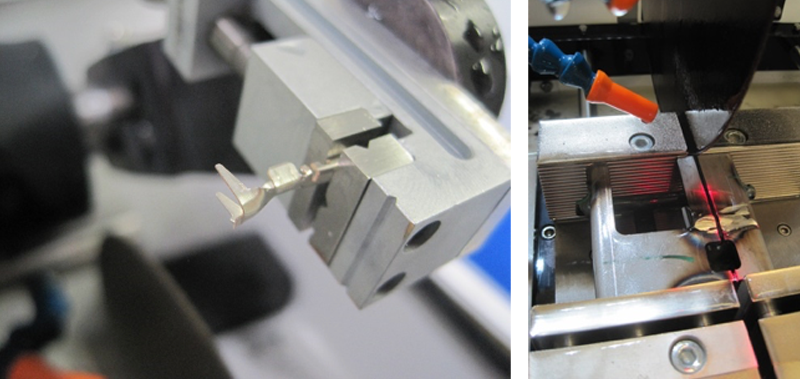

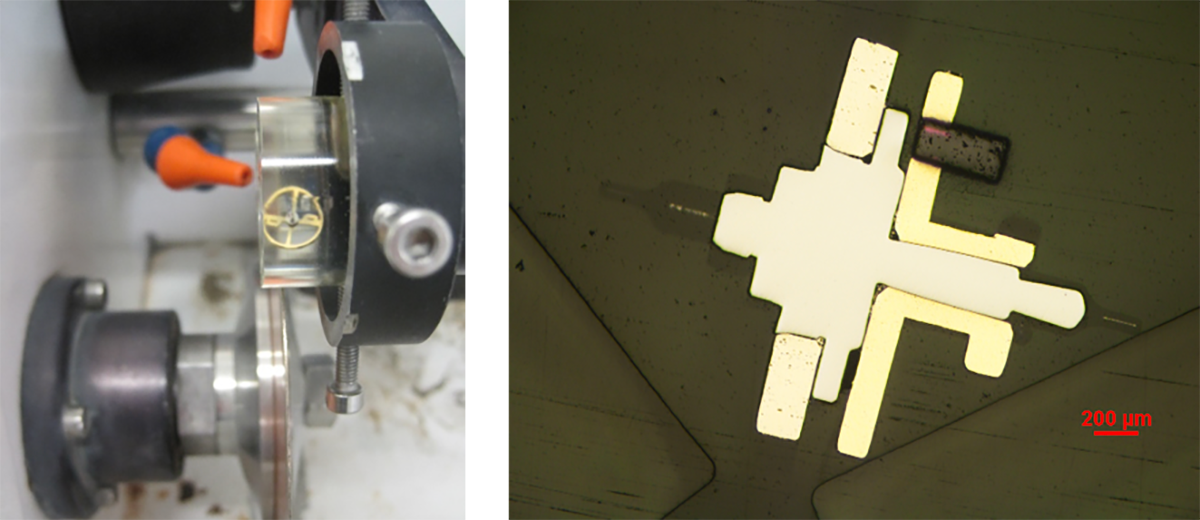

Bei der Vorbereitung einer metallografischen Probe müssen die interessierenden Regionen sorgfältig ausgewählt werden. Sobald die Region ausgewählt ist, können die Schneidzusätze, die Maschine und die Befestigungssysteme richtig gewählt werden. Häufig sind mehrere Schnitte erforderlich, um die interessierende Region abzutrennen.

Trennscheiben

Für schnelle Schnitte können die Excellence LAM PLAN-Trennscheiben verwendet werden. Für Präzisionsschnitte werden die LAM PLAN Precision-Trennscheiben empfohlen. Weitere Tipps zu Verbrauchsmaterialien und Schnittparametern finden Sie in unseren Artikeln zur Metallografie des zu trennenden Materials.

Für Kupferlegierungen sind Excellence H4-Trennscheiben und weiße Präzisionstrennscheiben die richtige Wahl.

Diese Scheiben enthalten SiC-Schleifmittel, was sie zur besten Wahl für das Trennen von Kupferlegierungen macht.

Fixierung

Je nach Form und Größe des Werkstücks muss ein Schraubstock oder ein Fixiersystem ausgewählt werden.

Die komplexen Formen einiger Teile können diesen Prozess zusätzlich erschweren. Manchmal, wenn das Werkstück komplex ist, wird es vor dem Schneiden in Harz eingebettet. Mit den Fixiersystemen von LAM PLAN können übermäßige Vibrationen und das gefährliche Lösen von Teilen aus den Fixiersystemen beim Schneiden mit Cutlam-Maschinen vermieden werden.

Flüssigkeit zum Trennen

Für Nichteisenlegierungen wird die Verwendung des Trennfluids LAM PLAN 723 empfohlen, um eine übermäßige Erwärmung und Verformung des Mikrogefüges zu vermeiden. Das Fluid bietet das richtige Verhältnis von Schmierung und Kühleffekt und ist daher ideal für metallografische Anwendungen.

Einbetten

Kupferlegierungen können empfindlich auf Temperaturen über 150 °C reagieren, die üblicherweise beim Einbetten mit einer Einbettungspresse erreicht werden. Je nach Temperaturempfindlichkeit der aus dem Mikrogefüge zu interpretierenden Information kann entweder das heiße Einbetten (Einbettpresse) oder das kalte Einbetten (Raumtemperatur) gewählt werden.

Die von LAM PLAN weithin verwendeten CMR-freien 605-Harze können schnelle Einbettungslösungen bei Raumtemperatur bieten, die einfach zu handhaben sind. Wenn die Schrumpfung an den Kanten der Probe für die Analyse kritisch wird, funktionieren das Polyesterharz 607 oder die Epoxidharze 603 und 603.2 effektiv.

Wenn das Werkstück unter einem REM analysiert werden soll, sind spezielle leitfähige Harze erhältlich. Man kann auch ein allgemein gebräuchliches Einbettharz verwenden und die Oberfläche nach dem Polieren mit feinem Goldpulver besprühen.

Erfahren Sie mehr über unsere Verbrauchsmaterialien zum Einbetten :

Polieren

Der erste Schritt besteht in der Regel aus dem Vorpolieren eines Rohlings, um die Proben zu planieren. SiC-Schleifpapier wird häufig für das Vorpolieren von Kupferlegierungen verwendet, da es einen schnellen Materialabtrag ermöglicht.

Sobald die Proben plan sind, können sie vor-/nachpoliert werden. Die LAM PLAN-Polierscheiben Touchlam 2TS3 und Touchlam 3FV1 sind sehr effektiv, wenn sie zusammen mit den Biodiamant Neodia-Flüssigkeiten auf Kupferlegierungen verwendet werden. Die Polierscheiben erhalten die Planheit der Proben während des Poliervorgangs.

Häufig wird dieser Polierschritt durch einen feineren Polierschritt ergänzt, um die Kratzer zu verfeinern, damit die Mikrostruktur bei höheren Vergrößerungen (>200X) oder sogar mit dem REM (Rasterelektronenmikroskop) analysiert werden kann. Dieser Schritt kann endgültig übersprungen werden, wenn nur relativ große Merkmale analysiert werden sollen.

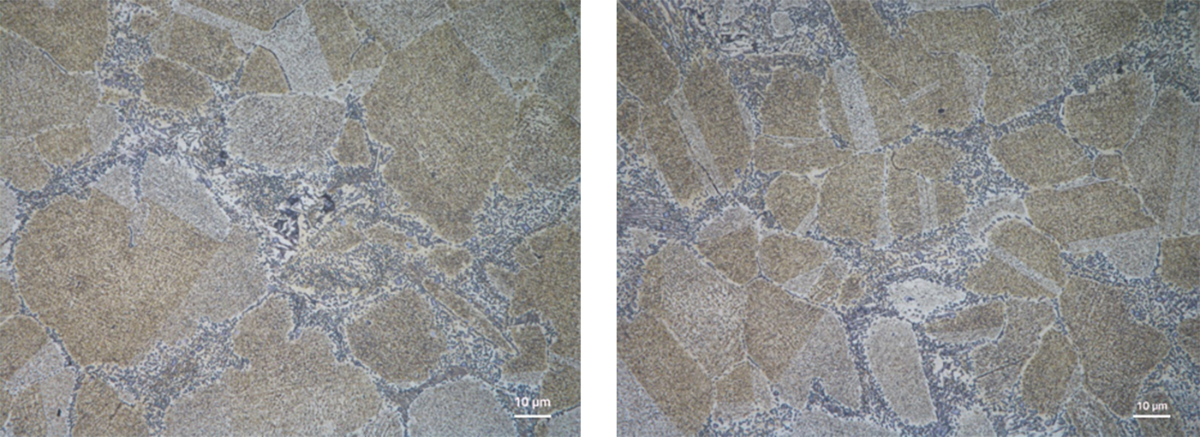

H – Uhrzeigersinn / AH – Gegenuhrzeigersinn / Kopfdrehung: Gegenuhrzeigersinn.

(Das Verfahren wird für das Polieren von 6 eingebetteten Proben mit einem Durchmesser von 30 mm dargestellt).

Tipps zu den Polierschritten finden Sie in unseren Artikeln über die Metallografie bestimmter Materialien :

3/ Probleme und Lösungen

Hier finden Sie einige Lösungen für häufige Probleme, die bei der Präparation metallografischer Proben von Kupferlegierungen auftreten können.

-

Verbrannte Schnittfläche

-

Ursache(n)

• Zu schneller Vorschub der Disk

• Scheibe nicht geeignet

• Unzureichender Schmiermittelfluss -

Lösung(en)

• Reduzieren Sie die Vorschubgeschwindigkeit.

• Das Fluid im Bereich des Trennens richtig positionieren

-

Kratzer bleiben nach dem Polieren zurück

-

Ursache(n)

• Verschmutzte Polierscheibe

• Schlecht gereinigte Proben zwischen den einzelnen Polierschritten.

• Spalt (Schrumpfung) zwischen Einbetten und Probe -

Lösung(en)

• Ersetzen Sie die Polierscheibe. Bewahren Sie die Polierscheibe in einem geschlossenen Schrank/BoxLam auf.

• Spülen Sie die Proben nach jedem Polierschritt gründlich ab. Verwenden Sie vor dem abschließenden Polieren eine Ultraschallwanne.

• Probieren Sie Epoxidharze aus, um Schrumpfung um die Probe herum zu vermeiden.

-

Chemischer Angriff nicht homogen

-

Ursache(n)

• Das Reagenz ist nicht das richtige

• Abstand (Schrumpfung) zwischen Einbetten und Probe -

Lösung(en)

• Verwenden Sie das richtige Reagenz und die richtige Technik (Ref. ASM Handbook).

• Probieren Sie Epoxidharze aus, um Schrumpfung um die Probe herum zu vermeiden.

-

Verkrustete Schleifmittel nach dem Polieren

-

Ursache(n)

• Übermäßiger Gebrauch von Schleifflüssigkeit

• Übermäßige Kraft beim Polieren

• Falsche Schleifflüssigkeit -

Lösung(en)

• Die Häufigkeit der Dosierung von Schleifmitteln verringern.

• Reduzieren Sie den Druck beim Polieren.

• Prüfen Sie, ob Sie die richtigen Verbrauchsmaterialien verwenden

-

Verschmierte Schicht auf der Oberfläche

-

Ursache(n)

• Schlecht gereinigt oder nach dem Polieren schlecht getrocknet

-

Lösung(en)

• Alkohol zum Reinigen verwenden

• Trocknen Sie die Oberfläche gut ab.

• LAM15 zum Abwischen verwenden

-

Unklare Formen der Porosität

-

Ursache(n)

• Polierzeit auf einer Polierscheibe zu lang

-

Lösung(en)

• Die Zeit für das Polieren mit kolloidalem Siliziumdioxid verkürzen