Aluminiumlegierungen bieten aufgrund ihres geringen Gewichts technische Lösungen für strukturelle Anwendungen und werden daher häufig in der Luft- und Raumfahrt und der Automobilindustrie eingesetzt. Aufgrund ihrer hohen spezifischen Festigkeit sind sie in den Materialauswahltabellen des Maschinenbaus gut positioniert. Eine weitere wertvolle Eigenschaft, die sie besitzen, ist ihre Wiederverwertbarkeit. Dies macht sie für viele Bauteile in der Luft- und Raumfahrt zu einer starken Konkurrenz für Polymermatrix-Verbundwerkstoffe. Ihr Hauptnachteil ist jedoch, dass sie bei hohen Temperaturen ihre mechanische Festigkeit drastisch verlieren.

Es gibt Hunderte von Aluminiumlegierungen auf dem Markt und ihre Mikrostrukturen wurden eingehend untersucht, was die Metallografie zu einem wertvollen Werkzeug für die Charakterisierung von Aluminiumlegierungen macht. Die Fähigkeit der Legierung, sich leicht zu verformen, stellt jedoch ein Problem für die metallografische Probenpräparation dar. Egal, welche Aluminiumlegierung Sie analysieren, diese Seite vermittelt Ihnen das nötige Wissen, um metallografische Proben einfach und fehlerfrei zu präparieren.

Metallographie von Aluminium

Inhaltsverzeichnis

1/ Metallographie

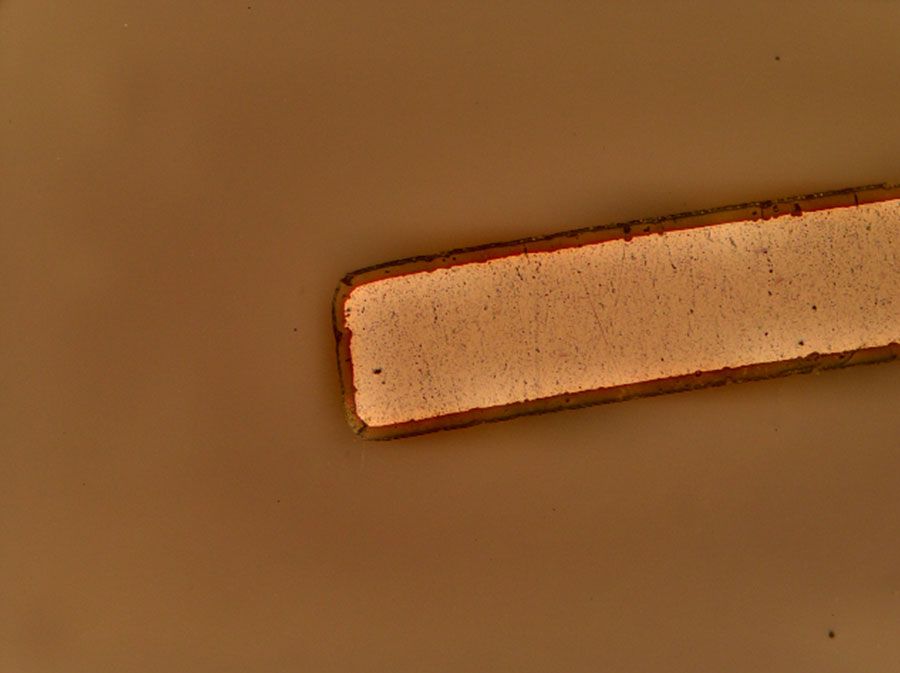

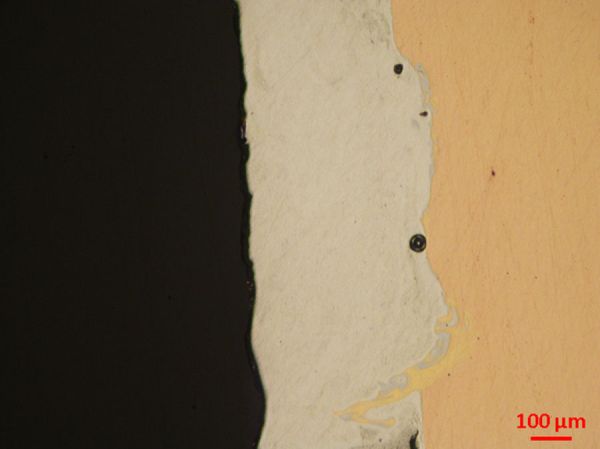

Mikrostruktur einer Al-Si-Legierung nach einem 4-stufigen Polierverfahren

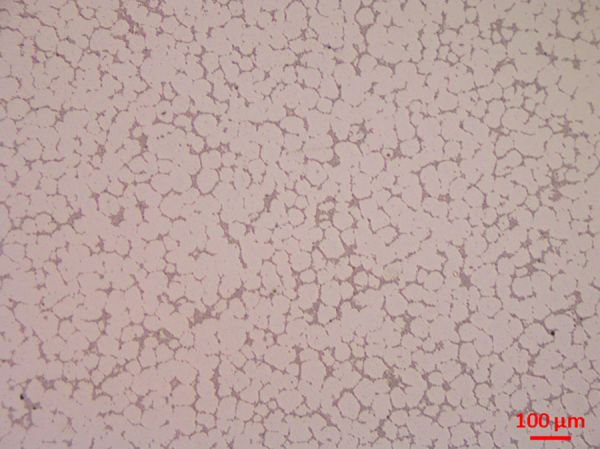

Aluminiumlegierungen können gegossen oder geknetet werden. Je nach Herstellungsmethode und chemischer Zusammensetzung können die interessanten Informationen, die durch die Metallographie gesammelt werden, stark variieren. Bei Gusslegierungen der Serie 6 Al-Si ist die Industrie beispielsweise vor allem an der Größe und Morphologie der eutektischen Ausscheidungen interessiert. Andererseits weisen Gusslegierungen wie A205 völlig unkonventionelle Mikrostrukturen auf, so dass viel mehr die Mikrostrukturen als die Ausscheidungen untersucht werden müssen. In Gießereien, in der Metallschweiß- und -klebeindustrie wird die Metallografie als einfaches Werkzeug zur Untersuchung von Mikrodefekten wie Porositäten und Einschlüssen eingesetzt.

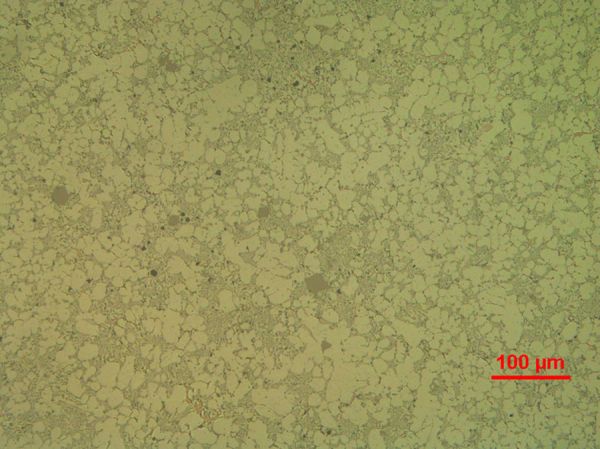

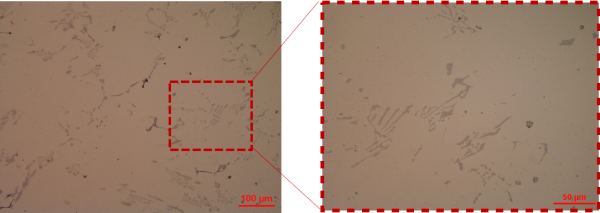

„Chinesische Schrift“ von intermetallischen Ausscheidungen in einer gegossenen Aluminiumlegierung, enthüllt durch Polieren mit kolloidalem Siliziumdioxid.

Der Bereich der additiven Fertigung, der sich in jüngster Zeit entwickelt hat, veranlasst die industrielle Forschung, Aluminiumlegierungen gründlich zu erforschen, um neue mikrostrukturelle Eigenschaften zu erzeugen, die zu einer beispiellosen Technik führen. Ein Beispiel ist die gleiche Legierung A205, die wir bereits erwähnt haben und deren Eigenschaften durch die additive Fertigung erheblich verbessert wurden.

Ob es sich um Ausscheidungen, Dendriten im Guss oder Körner in Knetlegierungen handelt, die Proben müssen flach und frei von eingebrannten Schleifmitteln präpariert werden, um genaue Informationen aus den Mikrostrukturen zu gewinnen. In den meisten Fällen muss der Polierprozess für die zu sammelnden Informationen optimiert werden. Auf dieser Seite finden Sie jedoch allgemeine Richtlinien, die Sie bei der Präparation einer Aluminiumlegierung für die Metallografie befolgen sollten.

2/ Methoden zur Vorbereitung der Proben

Um die Mikrostruktur genau zu analysieren, muss die Probe präpariert werden, ohne die Mikrostruktur zu beschädigen. Im Folgenden finden Sie die Methoden, die bei jedem Schritt der Probenvorbereitung befolgt werden müssen, um die Mikrostruktur korrekt zu analysieren.

- Trennen

- Einbetten

- Polieren

Trennen

Aluminiumlegierungen sind im Vergleich zu anderen üblicherweise verwendeten Metallen weich und duktil. Sie sind daher anfällig für erhebliche Gefügeschäden, wenn beim Schneiden keine Vorsichtsmaßnahmen getroffen werden. Dieser Abschnitt enthält die erforderlichen Schneidstoffe und Methoden zur Vermeidung von Gefügeschäden.

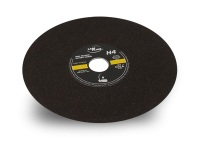

Scheiben zum Trennen

Für das Trennen von Aluminiumlegierungen werden Scheiben auf Siliziumkarbidbasis (SiC) empfohlen. Die Lamplan Excellence H4-Trennscheiben können für einen schnellen Schnitt und die weißen Präzisionstrennscheiben für einen feinen Schnitt verwendet werden. Durch die Verwendung der Präzisionstrennscheiben werden feinere Kratzer erzielt, wodurch der Poliervorgang verkürzt wird.

| Excellence H4 | Schnelles Schneiden aller Aluminiumlegierungen |

| Weiß | Präzisionsschneiden aller Aluminiumlegierungen |

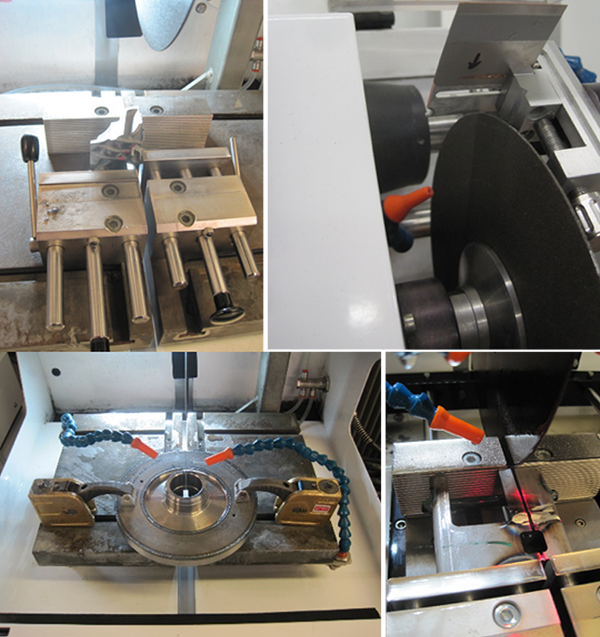

Fixierung

Je nach Form und Größe des Teils sollte ein Schraubstock oder ein Fixierungssystem gewählt werden. Die Fixierungssysteme von Lamplan verhindern übermäßige Vibrationen und das gefährliche Lösen der Teile von den Fixierungssystemen beim Schneiden mit Cutlam-Maschinen.

Parameter

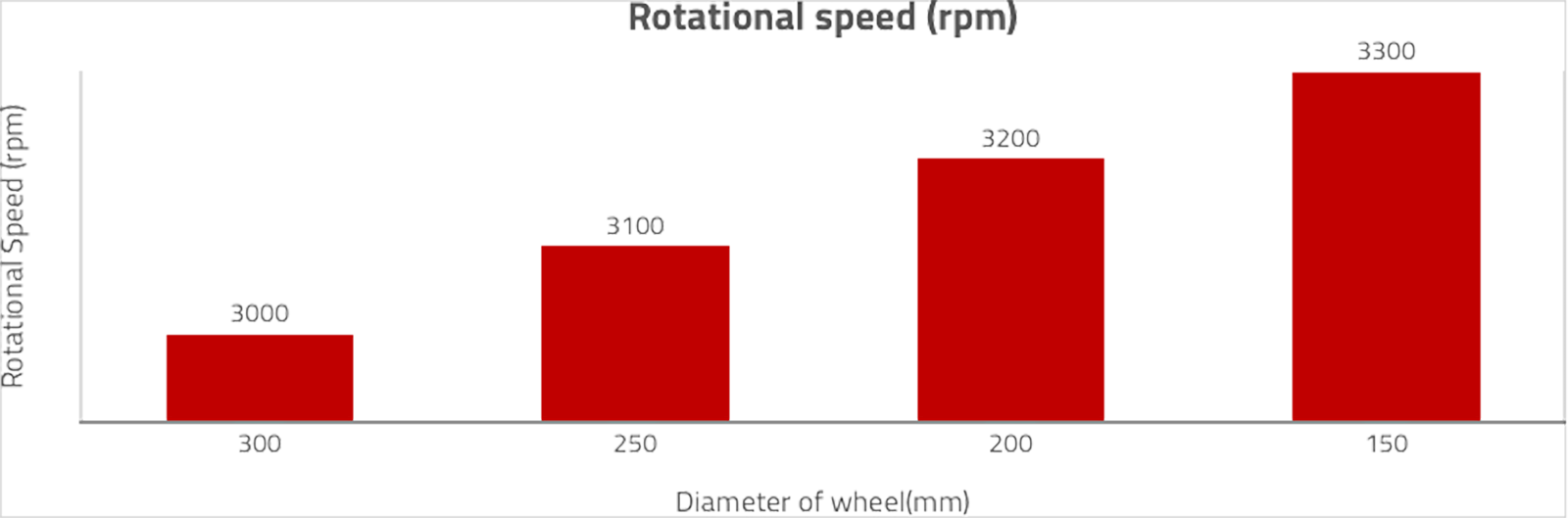

Von den verschiedenen Parametern sind die Drehzahl und die Vorschubgeschwindigkeit der Trennscheibe am wichtigsten.

In der folgenden Tabelle ist die optimale Drehzahl in Abhängigkeit vom Durchmesser der Trennen-Scheibe aufgeführt.

Wenn das zu schneidende Werkstück zerbrechliche Phasen oder spröde Beschichtungen aufweist, sollten die Präzisionsscheiben mit einer Vorschubgeschwindigkeit von weniger als 0,3 mm/s verwendet werden, um Beschädigungen zu vermeiden. Für das schnelle Schneiden von Aluminiumlegierungen können Excellence H4-Scheiben mit Vorschubgeschwindigkeiten von bis zu 1 mm/s verwendet werden.

Flüssigkeit zum Trennen

Es wird empfohlen, die Lamplan-Trennflüssigkeiten 722 und 723 zu verwenden, um eine übermäßige Erwärmung und Verformung des Mikrogefüges zu vermeiden. Die Flüssigkeit bietet das richtige Verhältnis von Schmierung und Kühleffekt und ist daher ideal für metallografische Anwendungen.

Einbetten

Aluminiumlegierungen können empfindlich auf Temperaturen über 150oC reagieren, die in der Regel durch heißes Einbetten erreicht werden. Je nach Temperaturempfindlichkeit der Information, die aus dem Mikrogefüge interpretiert werden soll, kann entweder das Heißeinbetten oder das Kalteinbetten gewählt werden.

Die von Lamplan weit verbreiteten CMR-freien Einbettharze 605 und 665 können schnelle und einfach zu verwendende Lösungen für das Kalteinbetten bieten. Wenn die Kantenschrumpfung kritisch wird, dann arbeiten das Harz auf Polyesterbasis 607 oder die CMR-freien Epoxidharze 603 und 603.2 effektiv.

Weitere Informationen zu unseren Einbettungsharzen finden Sie unter :

Polieren

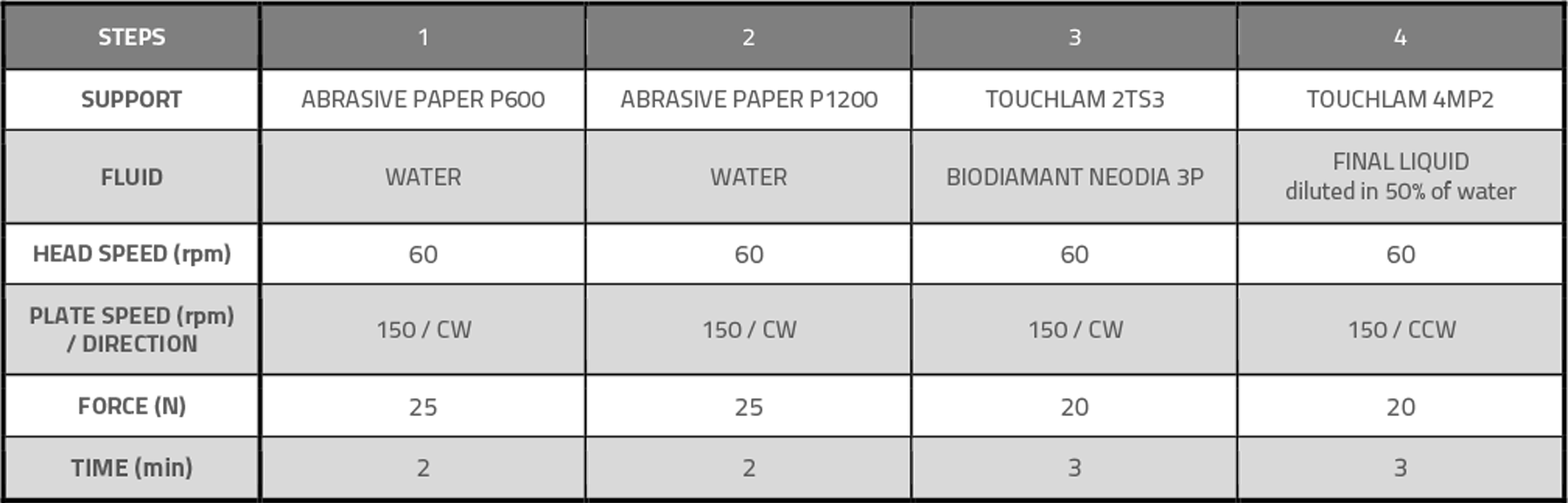

Die ersten Schritte bestehen in der Regel aus einem Grobschleifen, um die Oberfläche der Proben plan zu machen. SiC-Schleifpapier wird häufig für das Schleifen von Aluminiumlegierungen verwendet, da es einen schnellen Materialabtrag ermöglicht.

Sobald die Proben eben sind, können sie geschliffen/poliert werden. Die Touchlam 2TS3-Polierscheiben sind sehr effektiv, wenn sie zusammen mit den Bio Diamant Neodia-Schleifflüssigkeiten auf Aluminiumlegierungen verwendet werden. Die Polierscheibe hält die Proben während des Poliervorgangs auch plan.

Häufig wird dieser Polierschritt durch einen feineren Polierschritt ergänzt, um die Kratzer weiter zu verfeinern, damit die Mikrostruktur bei höheren Vergrößerungen (>200X) oder sogar mit einem SEM (Scanning Electron Microscope) analysiert werden kann. Dieser Schritt kann entfallen, wenn nur relativ große Merkmale analysiert werden sollen.

H – Uhrzeigersinn / AH – Gegenuhrzeigersinn / KOPFRICHTUNG: Immer H (die Parameter sind optimiert, um 6 Proben mit einem Durchmesser von 30 mm zu polieren)

3/ Hilfen und Lösungen

Hier finden Sie einige Lösungen für häufige Probleme, die bei der Präparation metallografischer Proben von Aluminium und seinen Legierungen auftreten können.

-

Kratzer bleiben nach dem Polieren zurück

-

Ursache(n)

• Verschmutzte Polierscheibe

• Schlecht gereinigte Proben zwischen den einzelnen Polierschritten.

• Spalt (Schrumpfung) zwischen Einbetten und Probe -

Lösung(en)

• Ersetzen Sie die Polierscheibe. Bewahren Sie die Polierscheibe in einem geschlossenen Schrank/BoxLam auf.

• Spülen Sie die Proben nach jedem Polierschritt gründlich ab. Verwenden Sie vor dem abschließenden Polieren eine Ultraschallwanne.

• Probieren Sie Epoxidharze aus, um Schrumpfung um die Probe herum zu vermeiden.

-

Chemischer Angriff nicht homogen

-

Ursache(n)

• Das Reagenz ist nicht das richtige

• Abstand (Schrumpfung) zwischen Einbetten und Probe -

Lösung(en)

• Verwenden Sie das richtige Reagenz und die richtige Technik (Ref. ASM Handbook).

• Probieren Sie Epoxidharze aus, um Schrumpfung um die Probe herum zu vermeiden.

-

Verkrustete Schleifmittel nach dem Polieren

-

Ursache(n)

• Übermäßiger Gebrauch von Schleifflüssigkeit

• Übermäßige Kraft beim Polieren

• Falsche Schleifflüssigkeit -

Lösung(en)

• Die Häufigkeit der Dosierung von Schleifmitteln verringern.

• Reduzieren Sie den Druck beim Polieren.

• Prüfen Sie, ob Sie die richtigen Verbrauchsmaterialien verwenden

-

Verschmutzung/Spuren auf der Oberfläche

-

Ursache(n)

• Schlecht gereinigt oder nach dem Polieren schlecht getrocknet

-

Lösung(en)

• Alkohol zum Reinigen verwenden.

• Trocknen Sie die Oberfläche gut ab.

• LAM15 zum Abwischen verwenden

-

Unklare Formen der Porosität

-

Ursache(n)

• Polierzeit auf einer Polierscheibe zu lang

-

Lösung(en)

• Die Zeit für das Polieren mit kolloidalem Siliziumdioxid verkürzen