Beim Trennen wird ein Stück einer Probe im Querschnitt ausgeschnitten, um es nach vorherigen Polierschritten unter einem Mikroskop analysieren zu können.

Für die Metallografie sind manuelle oder automatische Trennmaschinen auf dem Markt erhältlich, die diese Schneidvorgänge unter Bedingungen durchführen, die die Verformung des Materials abschwächen.

Die Wahl der richtigen Trenntechnologie für die Präparation Ihrer metallografischen Proben

Inhaltsverzeichnis

Abtrennen für Metallografie

Zwar gibt es viele grobe Trennmethoden wie Sägen, Drahtschneiden oder trockenes Abrasivschneiden, doch diese Techniken führen zu einer erheblichen Menge an Verformungen, die für die Gefügeanalyse nicht akzeptabel sind, sei es aufgrund mechanischer oder thermischer Belastungen. Metallografische Trennmaschinen hingegen vermeiden diese mechanischen und/oder thermischen Verformungen durch die Verwendung von technischen Schleifmitteln, die in Form von Trennscheiben in einem Harz gebunden sind, und durch die Verwendung einer Trennflüssigkeit.

Das metallografische Trennen funktioniert, indem eine Schleifscheibe, die sich mit Geschwindigkeiten von ca. 3000 U/min dreht, in einem zu trennenden Material rotiert, während der Schnittbereich mit einer Kühl-/Schmierflüssigkeit besprüht wird. Bei diesen hohen Geschwindigkeiten ist die Scheibe so konstruiert, dass sie sich optimal abnutzt, sodass während des Schneidprozesses ständig neue Schleifmittel zum Vorschein kommen, die die alten, ihre Schneidfähigkeit verlierenden Schleifmittel ersetzen. Obwohl es unmöglich ist, mikrostrukturelle Schäden vollständig zu beseitigen, schneidet die Scheibe dank der kontinuierlichen Wirkung des Verschleißes das Material mit einer minimalen Menge an mikrostrukturellen Schäden. Die Auswahl von Verbrauchsmaterialien ist daher ein sensibles Thema beim Trennen von Materialien. Diese Seite konzentriert sich auf die mechanischen und technischen Aspekte einer Trennmaschine für die Metallografie.

Was enthält eine metallografische Trennmaschine?

Eine Metallografie-Kettensäge besteht aus drei Hauptteilen:

- Ein Motor mit einer Trennscheibe

- Ein Tisch und Schraubstöcke zum Halten der zu trennenden Probe

- Ein Behälter mit einer Pumpe, die die Trennflüssigkeit enthält und umwälzt

Mit unserem Sortiment an Trennmaschinen und ihren verschiedenen Zubehörteilen können Sie immer komplexere Teile schneiden. Mit der additiven Fertigung zum Beispiel erforscht und fertigt die Industrie Teile mit sehr komplexen Geometrien. Diese Art von Teilen kann nicht durch einen einfachen Z-Schnitt geschnitten werden, und manchmal müssen spezielle Schraubstöcke verwendet werden, um das Teil auf dem Maschinentisch zu fixieren.

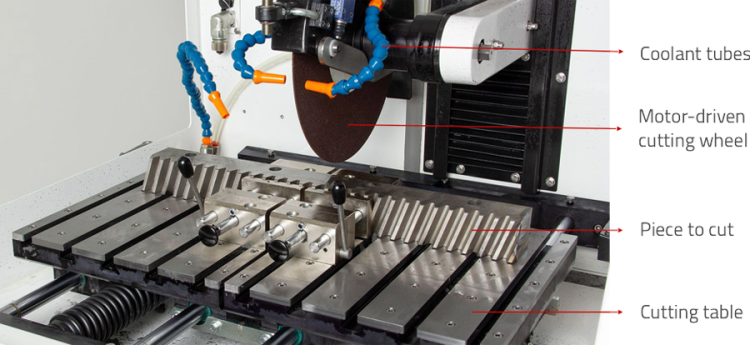

Bestandteile im Inneren einer metallografischen Schneidmaschine (CUTLAM 3.1).

Motor

Damit die Trennscheibe das Material durchdringt und die Schleifmittel eine Schneidwirkung entfalten, muss der Motor ein ausreichendes Drehmoment entwickeln. Wenn der Querschnitt des Werkstücks riesig ist oder das Material hart ist, muss der Motor ein höheres Drehmoment erzeugen. Mit anderen Worten: Je größer und härter die Probe ist, desto größer ist der Schnittwiderstand, weshalb ein stärkerer Motor erforderlich ist. Die Notwendigkeit eines starken Motors wird durch die Wahl der Trennscheibe und der Schnitttechniken ausgeglichen. Wenn die Trennscheibe effizient ist, kann die Schneidwirkung bei relativ niedrigeren Drehmomenten induziert werden.

Die Leistung eines Schneidmotors steigt mit der Größe der Maschine, was eine entsprechende Zunahme der Größe der Proben bedeutet, die in der Maschine geschnitten werden können.

Während sich der Motor bei einigen Maschinen in der Schneidkammer befindet, ist er in den meisten Fällen hinter der Maschine verborgen und die Scheibe wird über einen Riemen angetrieben.

Schneidetisch

Der Schneidetisch ist die Plattform, auf der die Probe positioniert und mithilfe von Schraubstöcken fixiert wird. Ein Schneidetisch zeichnet sich durch zwei Aspekte aus: die Größe und die Anzahl der Klemmen. Je größer der Schneidetisch, desto größer die Proben, die eingespannt werden können. Je mehr Pads, desto größer ist die Flexibilität, die Positionen der Schraubstöcke anzupassen, was ideal für Teile mit komplexer Geometrie ist.

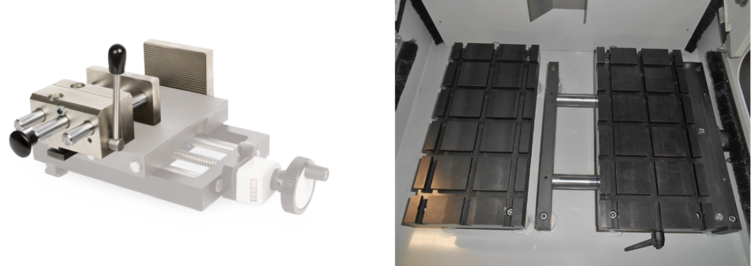

Schneidetische – (a) Kleinerer Schneidetisch mit weniger Noppen. (b) Größerer Schneidetisch mit viel mehr Noppen für die Schraubstöcke.

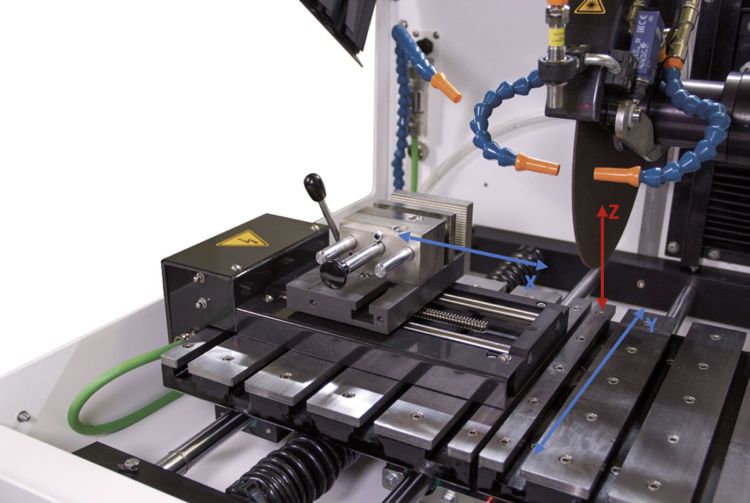

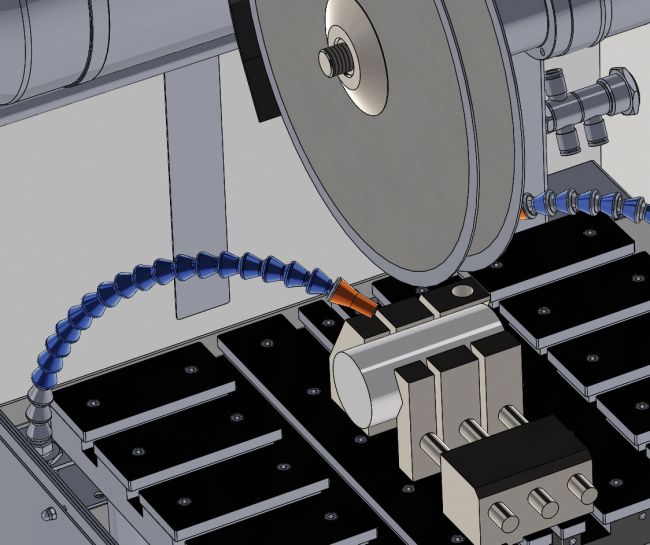

Je nach Form der Probe und Art des Schneidetisches steht eine Vielzahl von Befestigungssystemen zur Verfügung. Für Präzisionsschnitte kann am Schneidetisch ein X-Achsen-Quertisch befestigt werden. Die Vorteile dieses Tischtyps werden in einem späteren Abschnitt dieses Artikels erläutert.

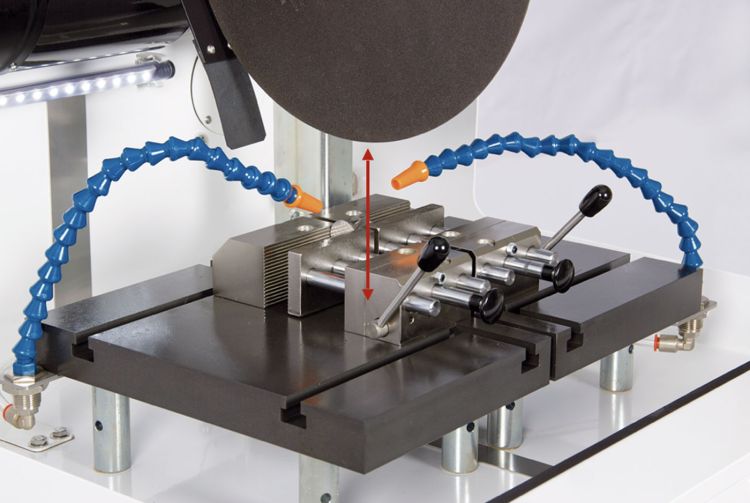

Foto zur Illustration eines Quertisches X-Achse

Befestigungssysteme

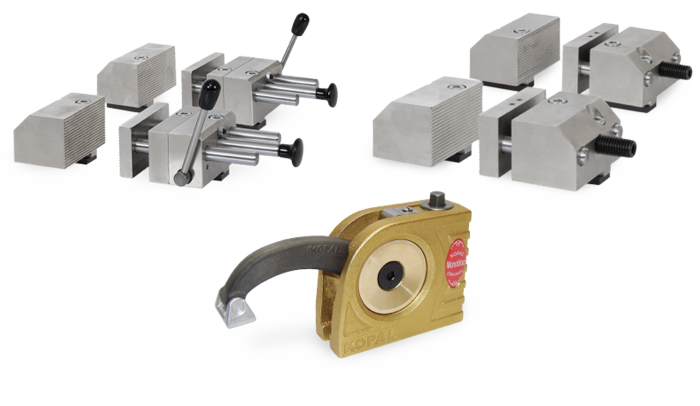

Das Fixiersystem sorgt dafür, dass sich die Probe während des Trennens nicht bewegt. Eine Probe, die sich während des Trennens bewegt, kann verheerende Folgen haben, wie z. B. den Bruch der Trennscheibe oder die Beschädigung des Trennbereichs. Das Befestigungssystem wird je nach Geometrie der Probe ausgewählt. Für einfache Formen wird ein Fixiersystem mit zwei Schraubstöcken empfohlen. Dieser hält die Probe auf beiden Seiten des Schnitts fest, sodass die Scheibe dazwischen passen kann. Bei Verwendung eines Schraubstocksystems wird immer empfohlen, das Werkstück auf beiden Seiten festzuklemmen, um die Menge an Grat zu reduzieren, der am Ende des Schnitts entsteht, und um zu verhindern, dass der abgetrennte Teil in die Maschine geschleudert wird.

Einige häufig verwendete Befestigungssysteme: Schnellspannschraubstöcke, Schraubstöcke und das Kopal-System.

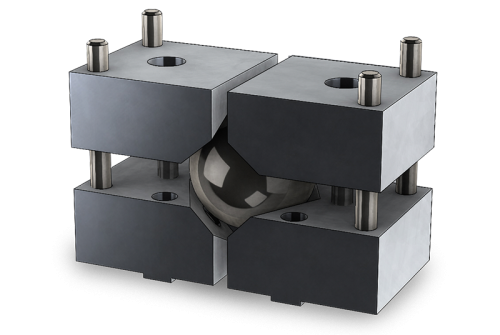

In der Metallografie ist es manchmal notwendig, aus Teilen mit komplexer Geometrie Abschnitte von bestimmten Bereichen auszuschneiden. Für solche Anwendungen können neue Befestigungssysteme erdacht und entwickelt werden. Beispielsweise ist es sehr schwierig und gefährlich, kugelförmige Teile mit herkömmlichen Befestigungssystemen zu spannen. Für solche Anwendungen können unkonventionelle Befestigungssysteme hergestellt und verwendet werden, wie das unten dargestellte Beispiel zeigt.

Schema – Beispiel für ein Befestigungssystem zum Einspannen von kugelförmigen Proben

Flüssigkeits-Rezirkulationssystem

Das Kühlmittel spielt eine entscheidende Rolle, um strukturelle Schäden am Material zu minimieren und die Hitzeentwicklung beim Schneiden zu begrenzen. Das Kühlsystem verwendet in der Regel ein Rezirkulationssystem mit einem Filter, um den Schneidbereich über Kühlrohre kontinuierlich mit Wasser zu besprühen.

Bestandteile eines Kühlmittelrückführungssystems

Techniken des Abtrennens

Schnitt entlang der X+Y/Z-Achse

Durch kontrolliertes Bewegen der Scheibe und des Schneidtisches können verschiedene Arten von Schnitten ausgeführt werden. Die optimale Schnittart hängt von der Form, dem Material und den Behandlungen ab, denen das Werkstück bei der Herstellung unterzogen wurde. Die Schneidetechniken nutzen die Freiheitsgrade des Schneidtisches und der Trennscheibe in der X-, Y- und Z-Achse.

Freiheitsgrade des Tisches und der Scheibe in einer typischen Trennschleifmaschine – X-, Y- und Z-Achse. Die Bewegung des Tisches ist in der Regel auf die X- und Y-Achse beschränkt (blaue Pfeile) und die Trennscheibe bewegt sich in der Regel auf der Z-Achse (roter Pfeil).

Einige der am häufigsten verwendeten Schnitttechniken werden im Folgenden beschrieben.

Schnitt entlang der Z-Achse

Das Schneiden entlang der Z-Achse ist wahrscheinlich die am häufigsten verwendete Schneidetechnik. Die meisten manuellen Schneidemaschinen verwenden das Z-Schneiden, da es sehr einfach zu bewerkstelligen ist. Das Z-Schneiden funktioniert am besten, wenn das Muster keine komplexe Form hat.

Klicken Sie hier, um ein Video über das Trennen entlang der Z-Achse anzusehen.

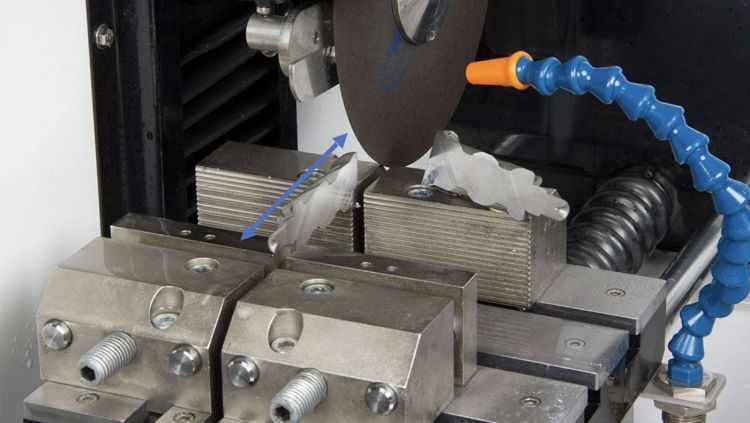

Eine Probe, die mithilfe eines Z-Schnitts geschnitten wurde. Der rote Pfeil zeigt die Bewegung der Scheibe

Schnitt entlang der Y-Achse

Der Y-Schnitt ist am besten geeignet, um Proben entlang ihrer Längsachse zu schneiden. Diese Technik erweist sich als nützlich, um längliche Formen wie z. B. Befestigungsteile entlang ihrer Achse zu schneiden. Indem die Schleifscheibe nur die kleinste Dimension des Werkstücks durchläuft, wird der Kontaktbereich zwischen der Schleifscheibe und dem Material immer auf ein Minimum reduziert. Obwohl es möglich ist, das Befestigungselement vertikal zu halten und einen Z-Schnitt durchzuführen, ist diese Methode nicht vorteilhaft, da sie einen großen Abstand zwischen der Scheibe und dem Tisch erfordert und es nicht praktisch oder sicher ist, ein Befestigungselement während des Schnitts vertikal an einem Schraubstock zu halten. Beim Schneiden entlang der Y-Achse kann oft auf die Verwendung einer Trennscheibe mit großem Durchmesser verzichtet werden.

Eine Probe, die mithilfe eines Y-Achsenschnitts geschnitten wurde. Der blaue Pfeil zeigt die Bewegung des Schneidetisches.

Schnitt entlang der Y+Z-Achse

Manchmal, wenn das zu schneidende Material hart und das Werkstück groß ist, kann das Aufteilen des Schnitts in mehrere kleine Schnitte dazu beitragen, die Lebensdauer einer Trennscheibe und des Motors zu erhöhen und die induzierte Verformung im Werkstück zu verringern.

Y+Z-Achsenschnitt, der an einem zylindrischen Stab durchgeführt wird, indem die Scheibe und der Tisch abwechselnd bewegt werden, wie in der Abbildung von 1 bis 4 gezeigt.

Schnitt entlang der X+Z/Y-Achse

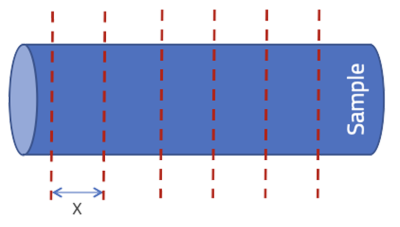

X-Tisch-Optionen, die es ermöglichen, die Proben senkrecht zur Trennscheibe zu bewegen, um präzise Serienschnitte durchzuführen.

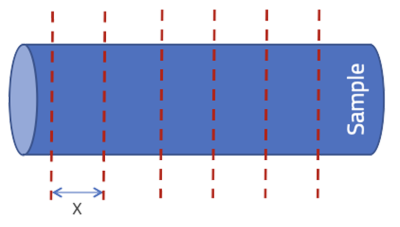

Illustration eines seriellen Abstechvorgangs an einem Zylinder, um Scheiben mit einer konstanten Dicke x herauszuziehen. Dieser Schnitt kann mithilfe eines X-Tisches leicht und präzise durchgeführt werden.

X-Achsen-Quertische sind in manueller und automatischer Ausführung erhältlich.

Durch den Einsatz eines X-Achsen-Quertisches in der Abstechmaschine können parallele und präzise Schnitte durchgeführt werden. Der X-Achsen-Tisch kann so programmiert werden, dass er sich nach jedem Schnitt bewegt. Wenn man die Bewegung der Trennscheibe so programmiert, dass sie sich entsprechend bewegt, kann man leicht präzise und reproduzierbare Scheiben aus einer Probe herauslösen.

Klicken Sie hier, um ein Video über die Anwendung eines solchen Schneidvorgangs an einem riesigen Automobilbauteil zu sehen.

Schwerkraftschnitt

Schwerkraftschneidemechanismus an einer Schneidemaschine, der es ermöglicht, den Schneidevorgang mit minimaler Kraft durchzuführen. Die verschiebbaren Gewichte werden verwendet, um die auf die Probe ausgeübte Abwärtskraft zu manipulieren. Der Knopf wird verwendet, um die Position der Probe in der X-Achsen-Richtung zu manipulieren.

Schematisches Beispiel für einen seriellen Schnitt an einem Zylinder zur Gewinnung von Scheiben der Dicke x. Dieser Schnitt lässt sich mit Hilfe einer X-Tabelle leicht und präzise durchführen.

Die Schwerkraftschneidetechnik verwendet eine minimale Schnittkraft, was zu einer minimalen Verformung des Werkstücks führt. Die Nachteile der Schwerkraftschneidetechnik sind die lange Trennzeit und dass diese Technik nicht für das Schneiden großer Proben verwendet werden kann. Sie eignet sich im Allgemeinen für kleine Trennmaschinen, bei denen die Genauigkeit der wichtigste Aspekt des Schneidens ist.

Schlussfolgerungen

Dieser Artikel befasst sich mit den Funktionen einer Trennmaschine in der Metallografie und den verschiedenen Trenntechniken, die je nach Zweck eingesetzt werden können, wobei die mechanischen Eigenschaften der Maschine ausgenutzt werden. Die Möglichkeiten sind nicht auf die vorgestellten Techniken beschränkt. Beispielsweise kann für Abstechvorgänge ein spezielles Doppelscheiben-Trennverfahren eingesetzt werden (siehe Bild unten).

Schema einer Doppelscheiben-Schneidemaschine für schnelle parallele Trennvorgänge, die die Produktivität verdoppeln.

Nehmen Sie Kontakt mit unserem technischen Team (essais@lamplan.fr) auf, um mögliche Verbesserungen in Ihrem Metallographielabor zu besprechen. Für materialspezifische Ratschläge lesen Sie bitte unsere anderen Artikel auf Box of Knowledge hier.