Stähle werden in einer Vielzahl von technischen Anwendungen, von der Zivilindustrie bis hin zur Luft- und Raumfahrt und der Automobilindustrie, weit verbreitet eingesetzt. Aufgrund der einfachen Herstellung, der geringen Kosten und der gut durchdachten Eigenschaften von Stahllegierungen sind sie in der Technik allgegenwärtig. Die meisten Stahllegierungen werden mit einer komplexen Chemie je nach den gewünschten Eigenschaften hergestellt. Diese Seite vermittelt Ihnen das nötige Wissen, um die Metallografie effizient und ohne Ärger durchzuführen.

Metallographie von Stahl

Inhaltsverzeichnis

1/ Metallografie für Qualitätskontrollen

Je nach der Kohlenstoffmenge in nicht wärmebehandelten Stählen sind die wichtigsten Phasen, die in der Mikrostruktur vorhanden sind, Ferrit und Perlit bei untereutektoiden Stählen, Perlit bei eutektoiden Stählen, Zementit und Perlit bei übereutektoiden Stählen. Auf der Ebene der Mikrostruktur sind die wichtigsten mikrostrukturellen Eigenschaften, die sich auf die endgültigen mechanischen Eigenschaften auswirken, :

- Anteile der Phasen

- Korngrößen

- Kohlenstoffgehalt

- Defekte

Wenn es mehr Legierungselemente und Wärmebehandlungsschritte gibt, bildet sich eine größere Anzahl von Phasen. Daher sind die Informationen, die anhand der Mikrostruktur analysiert werden können, zahlreicher: Bekannte Phasen, die nach Ferrit und Perlit in der Metallographie untersucht werden, sind Austenit, Martensit und Bainit. In einigen Fällen, z. B. bei der Analyse von Schweißnähten, können Abstufungen der Phasen beobachtet werden, und man muss vorsichtig sein, um alle vorhandenen Phasen zu identifizieren und zu analysieren.

2/ Methoden zur Vorbereitung der Proben

Um die Mikrostruktur zu analysieren, muss die Probe präpariert werden, ohne sie zu beschädigen. Im Folgenden werden die Methoden beschrieben, die bei jedem Schritt des Präparationsprozesses befolgt werden müssen, um eine optimale Analyse der Mikrostruktur zu ermöglichen.

- Trennen

- Einbetten

- Polieren

Trennen

Trennscheiben

Für alle Eisenlegierungen bietet Lamplan 4 Trennscheiben an, die je nach Härte der Legierung und Schnittgenauigkeit ausgewählt werden können. Die Excellence-Trennscheiben enthalten Schleifmittelrohlinge und sind dicker, wodurch sie sich besonders für schnelle Schnitte eignen. Präzisionsscheiben enthalten feine Schleifmittel und sind dünner, um eine glattere Oberfläche zu bieten, die das Polieren nach dem Schneiden erleichtert.

| Excellence H1 | Schnelles Schneiden von weichen und mittelharten Stählen (<600 HV) |

| Excellence H2 | Schnelles Schneiden von harten Stählen (>600 HV) |

| Rot | Präzises Schneiden von weichen und mittelharten Stählen (<600 HV) |

| Blau | Präzisionsschneiden von harten Stählen (>600 HV) |

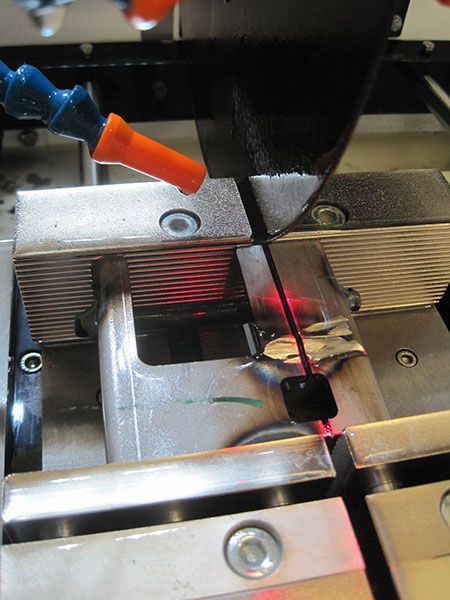

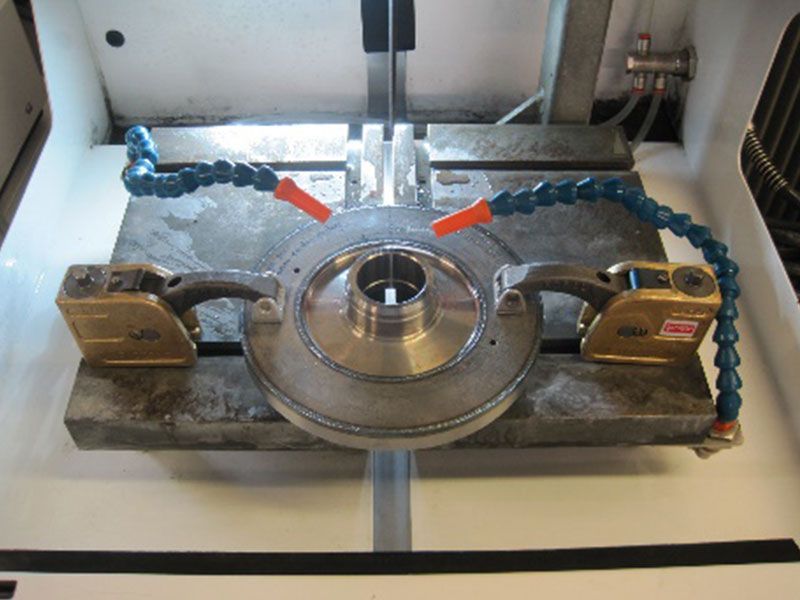

Fixierung

Je nach Form und Größe des Werkstücks muss ein Schraubstock oder ein Fixierungssystem gewählt werden. LAM PLAN Fixierungssysteme verhindern übermäßige Vibrationen und verhindern das gefährliche Lösen von Werkstücken während des Trennens mit Cutlam-Maschinen.

Parameter

Wenn es im Werkstück zerbrechliche Phasen oder brüchige Beschichtungen gibt, sollten Präzisionsscheiben mit einer Vorschubgeschwindigkeit von weniger als 0,3 mm / s verwendet werden, um Schäden zu vermeiden.

Bei spezieller Verwendung der automatischen Cutlam-Maschinen können Erwärmung und Verformung durch die Kontrolle des Motorschwellwerts vollständig vermieden werden. Der Vorschub der Scheibe wird jedes Mal gestoppt, wenn die Belastung des Motors den eingestellten Grenzwert überschreitet. Dies ermöglicht es dem Benutzer, die Einstellungen entsprechend zu ändern, um einen Schnitt ohne Verbrennungen zu erhalten.

Fluid

Das Fluid 722 von LAM PLAN verhindert eine übermäßige Erwärmung und mikrostrukturelle Verformung beim Trennen. Das Fluid bietet Schmiereffekt und Kühlung, wodurch es sich ideal für metallografische Anwendungen eignet. Beim Trennen von Stahl entsteht viel Schutt im Inneren der Maschine, und die leichte Spülwirkung von Fluid 722 hält die Maschine sauberer.

Einbetten

Stähle sind normalerweise gegen Temperaturen über 180 °C beständig. Dadurch können sie mithilfe einer Einbettungspresse „heiß eingebettet“ werden. Je nach Art des Stahls oder der gewünschten Beobachtung kann ein bestimmtes Heißeinbettungsharz besonders empfohlen werden.

Einbetten mit Bakelit-/Phenolharzen bietet schnelle und einfache Lösungen. Wir empfehlen jedoch eine bessere Alternative – das LAM PLAN Phenofree-Harz, das ein wärmehärtendes Harz ohne Phenolprodukte ist.

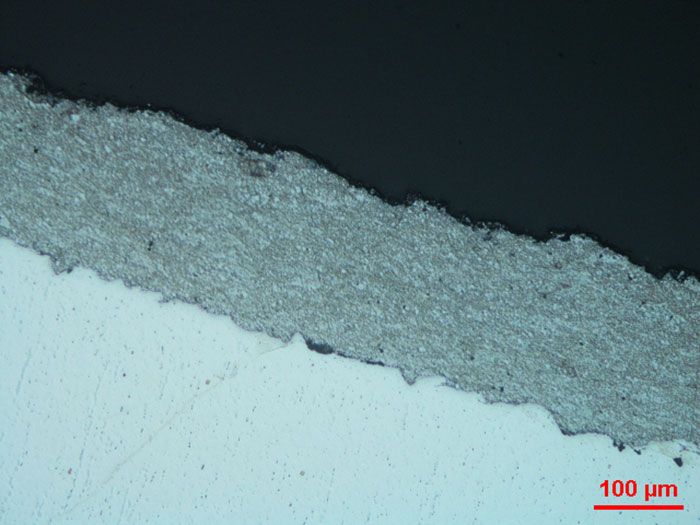

Die Epoxidharze 633 und 634 werden verwendet, wenn die Schrumpfung zwischen der Probe und dem Harz kritisch ist. Zum Beispiel müssen bei der Beobachtung empfindlicher Beschichtungen wie Karbonitridschichten Epoxidharze verwendet werden, um Schäden beim Schleifen und Polieren zu vermeiden.

Das Acrylharz 616.2 ist ein transparentes Harz vom Typ PMMA. Es wird normalerweise für weiche Materialien, temperaturempfindliche Materialien (<140°C) oder wenn die Probe nach dem Einbetten sichtbar sein muss, z. B. für die Dickenprüfung, verwendet.

Manchmal, wenn die Teile nicht auf über 180°C erhitzt werden können, werden Kalteinbettmittel verwendet.

Hier finden Sie weitere Informationen zu unseren Einbettungsharzen zum Heiß- und Kalteinbetten.

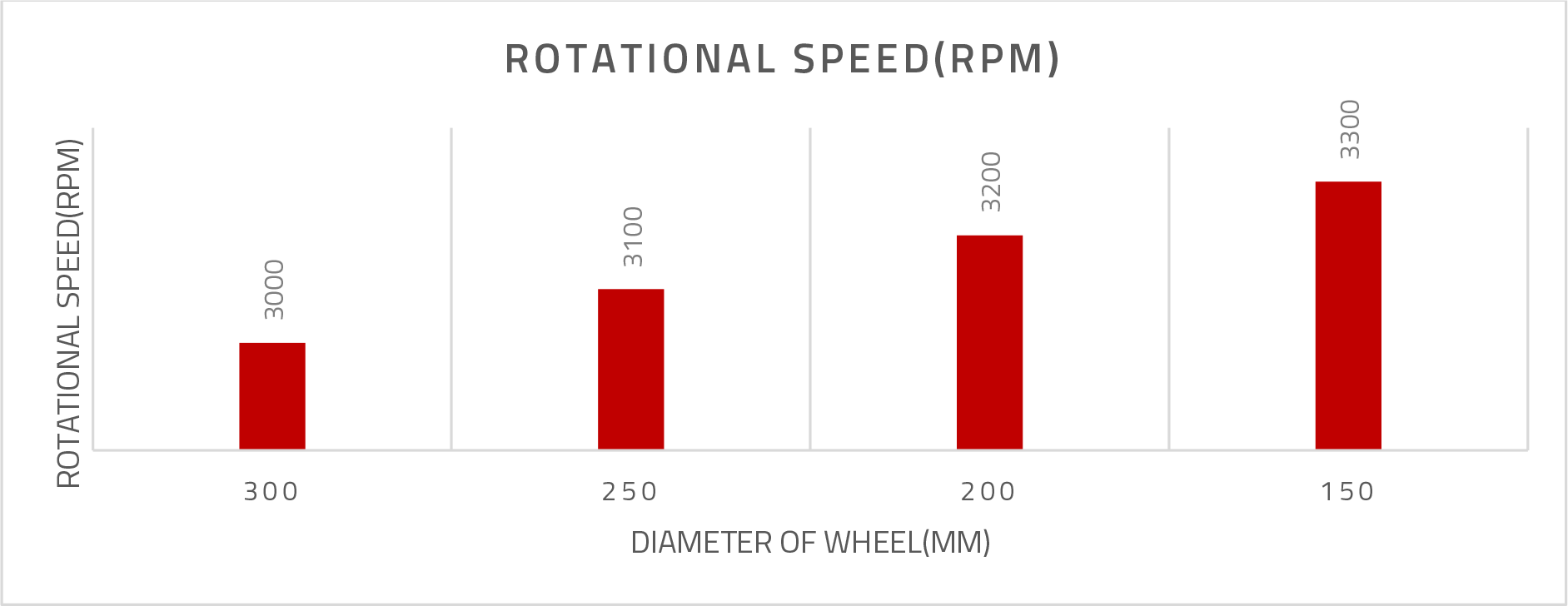

Polieren

Der erste Schritt, der vor dem Polieren durchgeführt wird, ist ein Schruppschritt, um die Proben in eine Ebene zu bringen. Cameo Platinium-Scheiben sind bei Stahl sehr effektiv für diesen Schritt. Wenn Präzisionsscheiben zum Trennen verwendet werden, ist die Verwendung von Cameo Platinium 2 optimal. Wenn mehr Material abgetragen werden muss, um die Proben plan zu machen, dann wird Cameo Platinium 1 verwendet, da es aggressiver ist.

Sobald die Proben plan sind, können sie vorpoliert werden. Die nicht diamantierten Cameo Disks -Silver oder Gold werden in Verbindung mit Diamantflüssigkeiten (Biodiamant Neodia-Serie) zum Vorpolieren von Stahllegierungen empfohlen. Cameo disk Silver ist härter als Gold, daher ist Silver effektiver auf mittelharten und harten Legierungen, während Gold effektiver auf weichen Materialien ist.

Nachdem die Proben vorpoliert wurden, werden Polierscheiben mit Diamantflüssigkeiten verwendet, um alle Kratzer des Vorpolierens zu entfernen. Dieser Polierschritt wird oft durch einen Finishing-Schritt ergänzt, um die Kratzer zu entfernen, damit die Mikrostruktur entweder mit einem Lichtmikroskop mit höheren Vergrößerungen (> 200x) oder mit einem REM (Rasterelektronenmikroskop) analysiert werden kann.

Zwei unserer Polierpaletten (die effektivsten) werden im Folgenden mit den erzielten Ergebnissen vorgestellt.

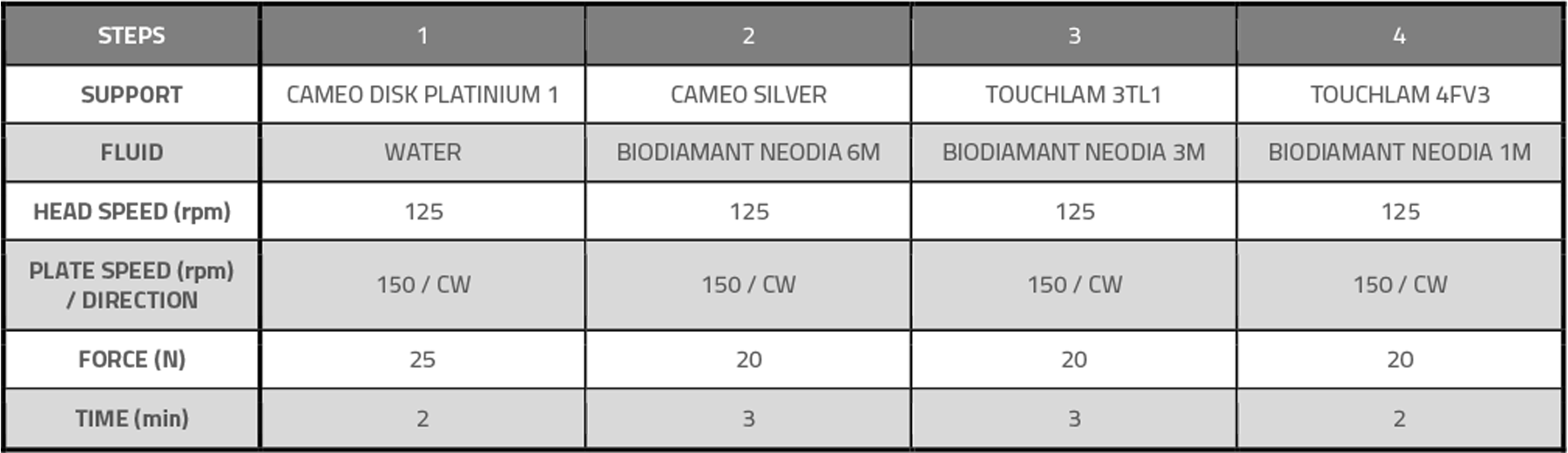

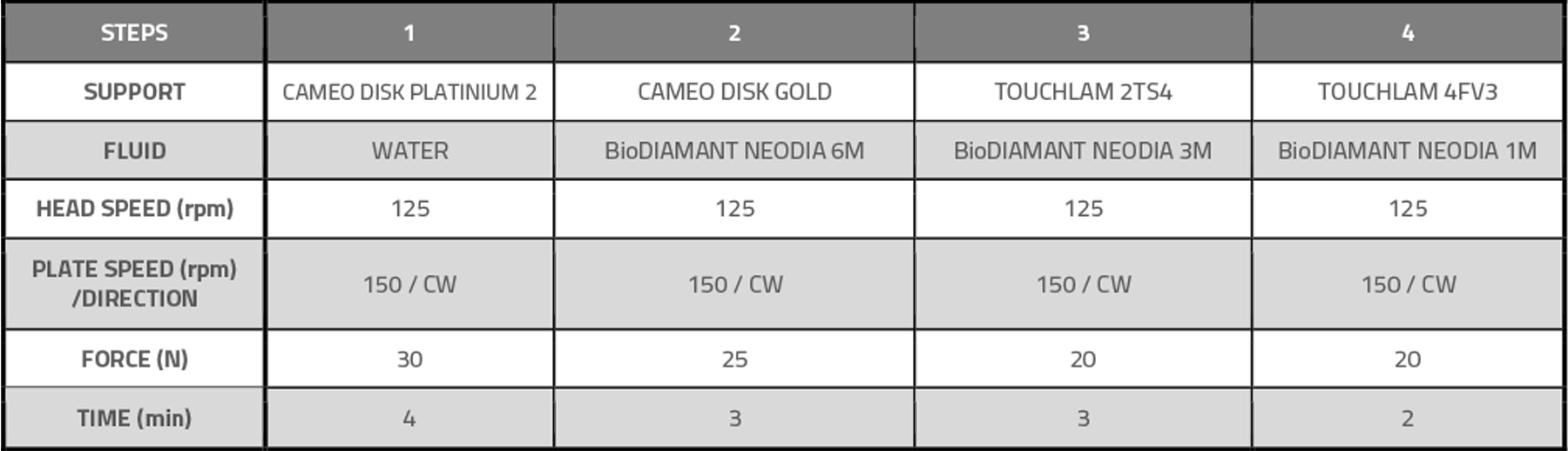

Poliermethode Nr. 1

H – Uhrzeigersinn / AH – Gegenuhrzeigersinn / KOPFRICHTUNG: Immer H. (Die Einstellungen sind optimiert, um 6 Proben von 30 mm zu polieren)

Mikrostrukturen

Hier sind einige Mikrostrukturen, die aus der Poliermethode Nr. 1 resultieren

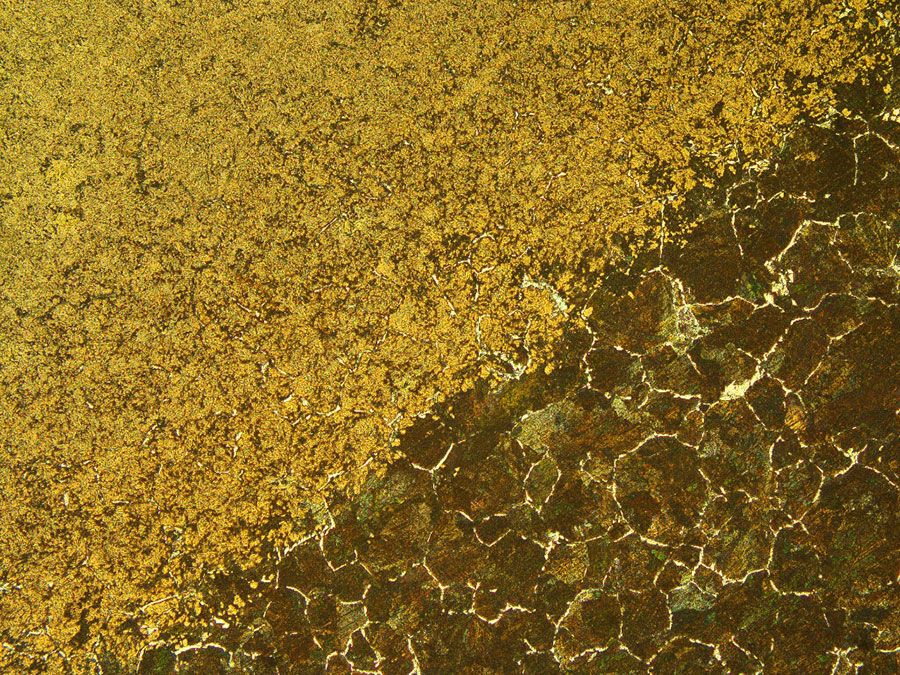

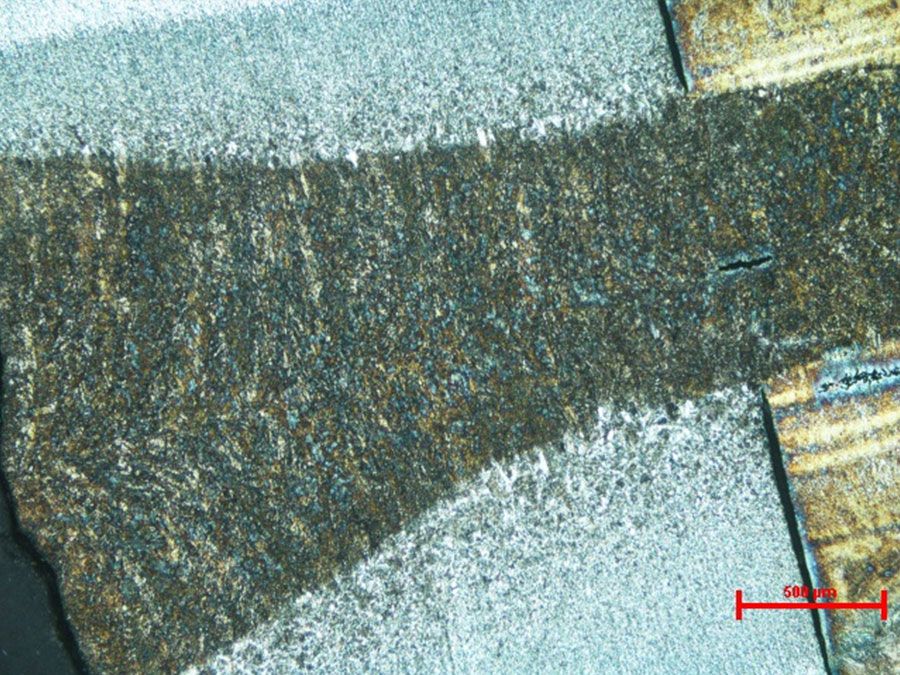

Mikrogefüge eines oberflächengehärteten Stahls – Der dunkle Bereich des Mikrogefüges enthält eine kohlenstoffreiche Perlitphase mit Spuren von Ferrit in den Korngrenzen, während der helle Bereich eine gehärtete Martensitphase enthält.

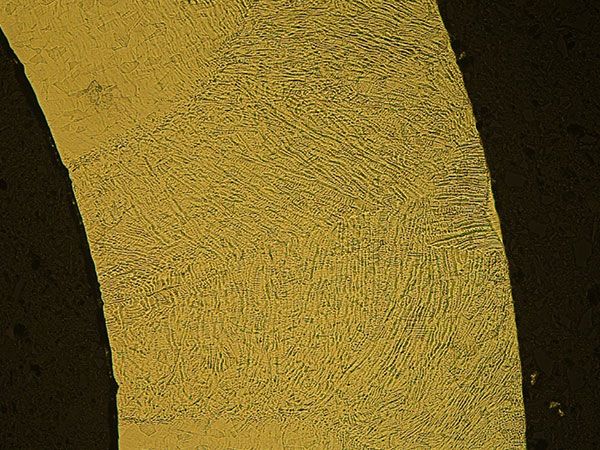

Mikrostruktur eines gewalzten kohlenstoffarmen Stahls, der regelmäßige und diskontinuierliche Perlitstreifen enthält.

Makrostruktur der Schweißnaht, erfasst nach schnellem manuellem Polieren mit Cameo Platinium 1 und Cameo disk Silver (Reagenz für die Ätzung: Nital 5%).

Wenn die Analyse der Schweißnähte, die Analyse ihrer Form und wenn Makrodefekte das einzige Interesse der Beobachtung sind, ist der vierte Schritt des Polierverfahrens Nr. 1 nicht erforderlich.

Poliermethode Nr. 2

Diese Methode ist optimiert, um bei härteren Stählen und bei Edelstahl mit harten und spröden Beschichtungen eine gut polierte Oberfläche zu erzielen.

H – Uhrzeigersinn / AH – Gegenuhrzeigersinn / KOPFRICHTUNG: Immer H. (Die Einstellungen sind optimiert, um 6 Proben von 30 mm zu polieren)

Mikrostrukturen

Mikrostruktur aus gewalztem und geschweißtem 316L-Edelstahl (leicht mit Kalling-Reagenz geätzt)

Austenitische Körner aus Edelstahl 316L für die additive 3D-Fertigung (geätzt mit Kalling-Reagenz)

3/ Hilfen und Lösungen

In der folgenden Tabelle sind Lösungen für Probleme zusammengestellt, die bei der metallografischen Präparation von Stählen auftreten können:

-

Verbrannte Schnittfläche

-

Ursache(n)

• Zu schneller Vorschub der Schleifscheibe

• Schleifscheibe nicht geeignet

• Unzureichender Fluidfluss -

Lösung(en)

• Reduzieren Sie die Vorschubgeschwindigkeit.

• Das Fluid im Bereich des Trennens richtig positionieren

-

Kratzer bleiben nach dem Polieren zurück

-

Ursache(n)

• Verschmutzte Polierscheibe

• Schlecht gereinigte Proben zwischen den einzelnen Polierschritten -

Lösung(en)

• Ersetzen Sie die Polierscheibe. Lagern Sie die Scheiben in einem geschlossenen Schrank / BoxLam.

• Spülen Sie die Proben nach jedem Polierschritt gründlich ab. Verwenden Sie vor dem abschließenden Polieren einen Ultraschallreiniger.

-

Chemischer Angriff nicht homogen

-

Ursache(n)

• Das Reagenz ist nicht das richtige

• Abstand zwischen Harz und Probe -

Lösung(en)

• Verwenden Sie das richtige Reagenz und die richtige Technik (Ref.: ASM Handbook).

• Versuchen Sie es mit Epoxidharzen, um Lücken um die Probe herum zu vermeiden.

-

Verschmutzung/Spuren auf der Oberfläche

-

Ursache(n)

• Schlecht gereinigt oder nach dem Polieren schlecht getrocknet

-

Lösung(en)

• Alkohol zum Reinigen verwenden

• Trocknen Sie die Oberfläche gut ab.

• LAM15 zum Abwischen verwenden