Au cours des dernières années, la fabrication additive (Additive Manufacturing) a révolutionné le domaine de la fabrication. Attirés par les divers avantages, notamment les innombrables possibilités de conception offertes par la fabrication additive, de plus en plus d’industries l’adoptent. Les industries aérospatiales et biomédicales ont été les premières à adopter ces technologies, qui évoluent rapidement. Aujourd’hui, on peut déjà voler dans des avions dotés de plusieurs composants fabriqués de manière additive, ou imprimer soi-même un implant spécialement conçu pour son corps.

L’un des principaux points d’intérêt de la fabrication additive est qu’il s’agit d’une petite partie d’un ensemble plus vaste – l’INDUSTRIE 4.0. La fabrication additive aide les industries à se montrer à la hauteur du slogan « Production de masse de biens personnalisés ». Elle a commencé comme une technologie de prototypage rapide et a maintenant trouvé une place dans la fabrication quotidienne. Contrairement à la fabrication soustractive où les modifications de conception sont coûteuses, elle offre un moyen simple de modifier et d’améliorer la conception de chaque pièce fabriquée, si nécessaire. Il suffit d’ajuster la conception du modèle virtuel de la pièce fabriquée. Ce lien direct entre le logiciel virtuel et les machines physiques en fait un élément précieux de l’INDUSTRIE 4.0.

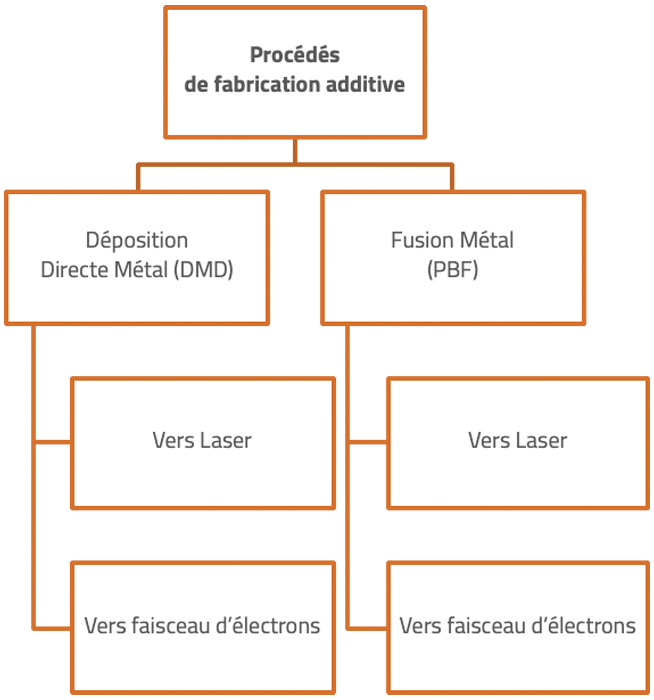

Compte tenu du grand nombre de fabricants de machines et de procédés commerciaux, la nomenclature des procédés de fabrication additive pour les métaux est ambiguë. Cependant, on peut classer tous les procédés en quelques catégories.1

1_ Milewski, J. O. (2017). Additive manufacturing of metals. From Fundamental Technology to Rocket Nozzles, Medical Implants, and Custom Jewelry,134-157.

Métallographie pour la fabrication Additive

Sommaire

Bien que cela puisse paraître simple, la quantité de recherche nécessaire à la fabrication additive pour garantir la qualité d’une fabrication est énorme. Alors que les normes techniques sont rédigées et évolues en permanence, la fabrication additive est extrêmement flexible et dépend de la conception, avec un grand nombre de paramètres machine entrant en jeu. Parmi les nombreux paramètres qui influencent les propriétés finales, citons :

- Chimie des poudres

- Forme et taille des poudres

- Technologie utilisée et modèle de machine

- Caractéristiques du faisceau laser – forme et puissance dans les processus basés sur le laser

- Caractéristiques du faisceau d’électrons dans les processus basés sur les électrons

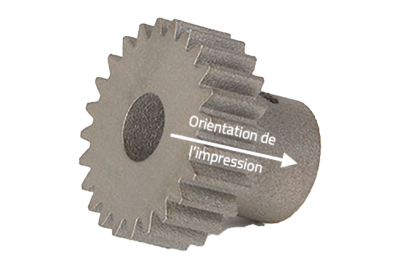

- Orientation de la construction

Il est important de comprendre l’influence de tous ces paramètres sur la microstructure d’un matériau afin d’exploiter au mieux les technologies de la fabrication additive. Les microstructures des matériaux fabriqués de manière additive peuvent être très différentes de celles des matériaux fabriqués de manière conventionnelle. Cela se traduit souvent par une amélioration des propriétés mécaniques. Cette page présente une étude de cas sur l’examen de la microstructure d’un matériau fabriqué de manière additive.

1/ Métallographie

Comme la microstructure détermine directement les propriétés mécaniques de la pièce finale, il est important de caractériser l’influence de tous les paramètres de la machine sur la microstructure, et de connaitre les caractéristiques de la poudre. Par exemple, le sens de fabrication peut modifier les propriétés d’une pièce car les grains peuvent être en colonne le long d’un axe ou il peut y avoir ségrégation de précipités tels que les carbures (dans les aciers inoxydables) le long des pistes de fusion/frittage. Par conséquent, dans de nombreux cas, les métallurgistes examinent la microstructure dans les directions longitudinale et transversale par rapport à la direction de fabrication.

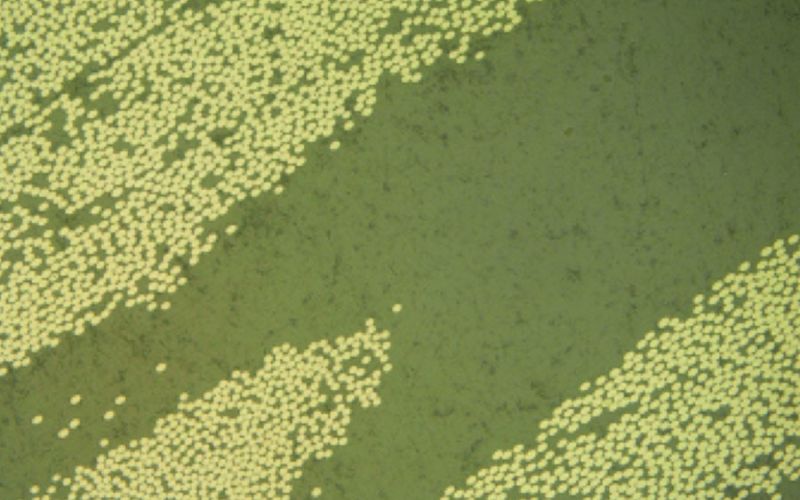

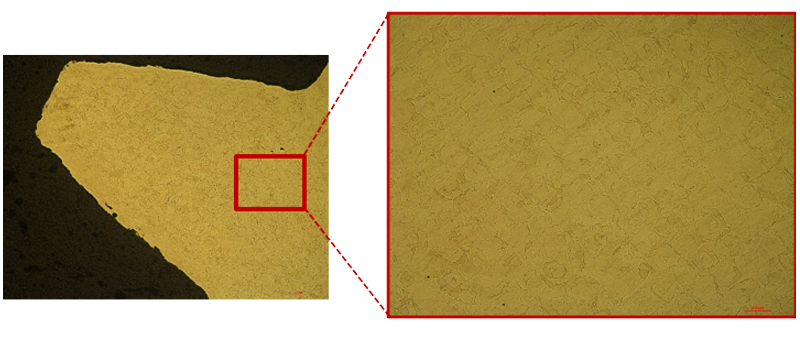

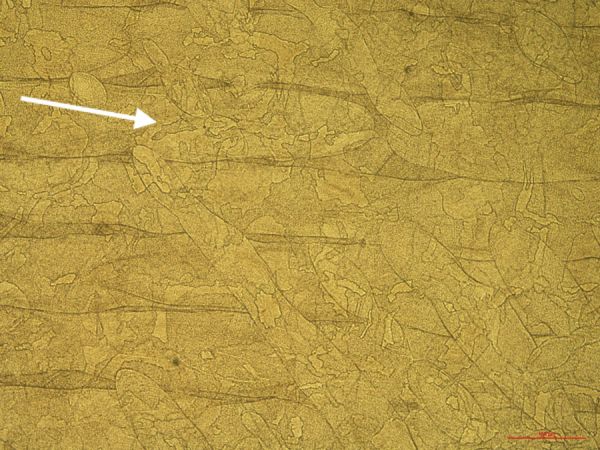

Microstructure dans le sens de l’impression montrant le motif ondulé caractéristique des couches de poudre stratifiées liées entre elles lors de l’attaque chimique avec le réactif de Kalling’s. On peut remarquer que les grains austénitiques sont allongés dans le sens de l’impression.

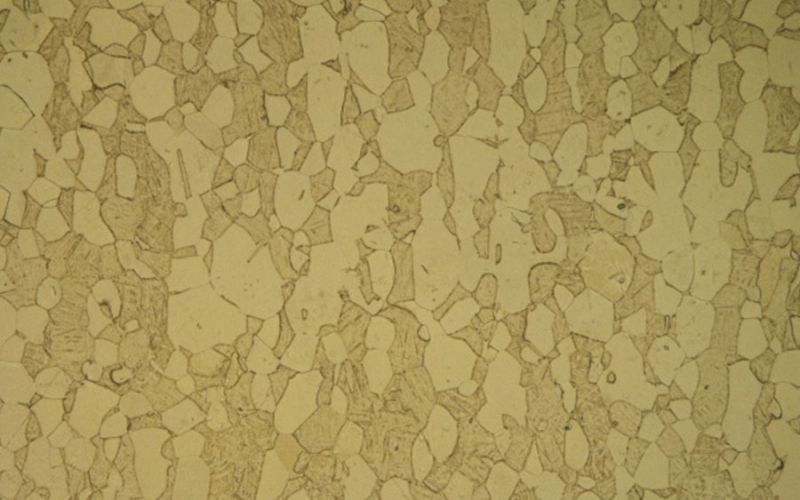

La microstructure perpendiculaire à la direction d’impression montre plus de grains austénitiques équi-axiaux contrairement à la direction d’impression. En raison d’une telle différence dans la morphologie des grains dans différentes directions, on peut s’attendre à des propriétés mécaniques différentes dans les deux directions.

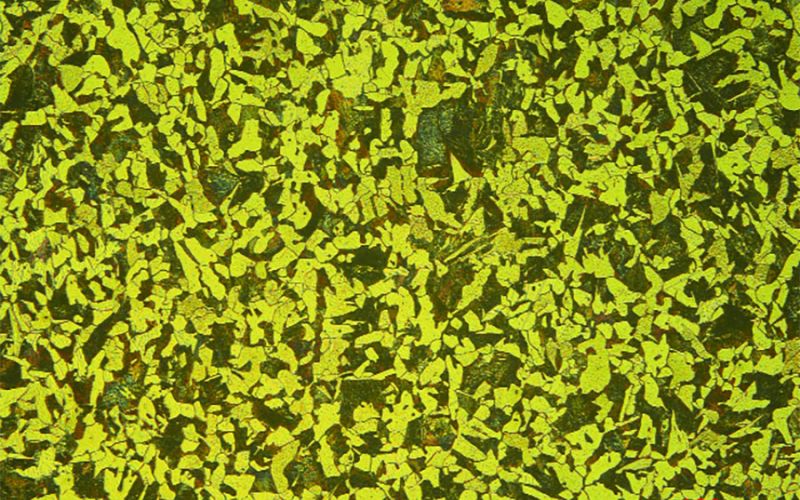

Traces de fusion de la poudre (Traces de fusion) provenant du frittage laser, observées après l’attaque chimique.

Comme les autres méthodes de fabrication conventionnelles, la fabrication additive est susceptible de présenter des défauts. Si l’on tient compte des avantages de la complexité de la conception, des études adéquates sont nécessaires pour prévoir statistiquement un défaut pour une conception particulière issue d’un processus particulier. De nombreuses normes disponibles ont été élaborées pour caractériser les pièces fabriquées de manière additive. Cependant, il n’existe pas de normes adéquates à l’heure actuelle pour classer quantitativement les porosités. Les industries rédigent leurs propres normes pour qualifier les pièces car les porosités peuvent être très dépendantes de la conception. La conception de la pièce peut entraîner soit une surfusion ou soit un manque de fusion des poudres qui peuvent toutes deux créer des porosités.

Selon la conception et les paramètres du processus, on peut s’attendre à différents types de porosités : porosité gazeuse, porosité en trou de serrure et manque de fusion. Les porosités peuvent également apparaître dans des zones localisées : surface, sous-contour ou dans la masse. Les industries optent souvent pour le procédé HIP (Hot Isostatic Pressing) pour éliminer les porosités dans une certaine mesure.

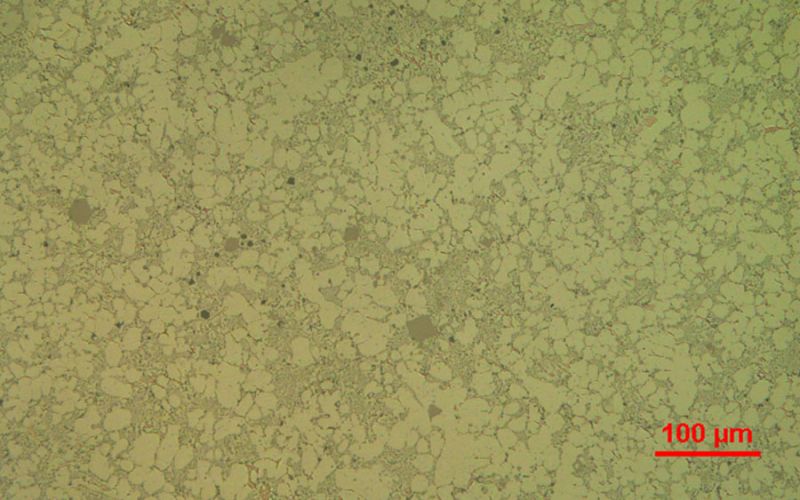

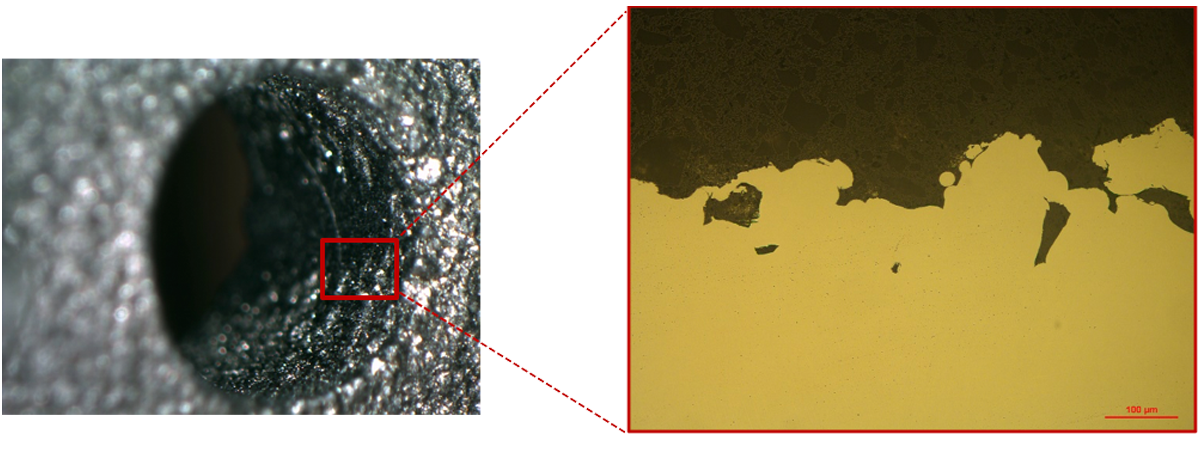

Microstructure le long des parois d’un élément creux sur une pièce en titane Ti-6Al-4V fabriquée de manière additive, montrant une mauvaise fusion des poudres.

Les défauts présentés ci-dessus peuvent être éliminés par des traitements de surface post-processus. Les défauts dans la masse de la pièce fabriquée sont plus dangereux. L’illustration ci-dessous présente un défaut classique résultant d’une mauvaise fusion entre les couches de poudre. Cela peut être dû au piégeage de gaz ou d’inclusions d’oxyde pendant l’impression.

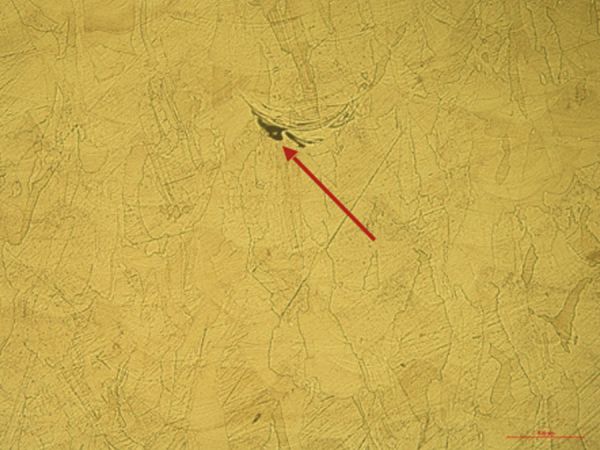

Défaut micro-structurel (flèche rouge) résultant d’une mauvaise fusion des couches dans un acier fabriqué de manière additive en alliage 316L.

2/ Méthode de préparation des échantillons

Afin d’analyser la microstructure, l’échantillon doit être préparé sans endommager la microstructure. Vous trouverez ci-dessous les méthodes à suivre à chaque étape du processus de préparation de l’échantillon pour analyser correctement la microstructure.

- Tronçonnage

- Enrobage

- Polissage

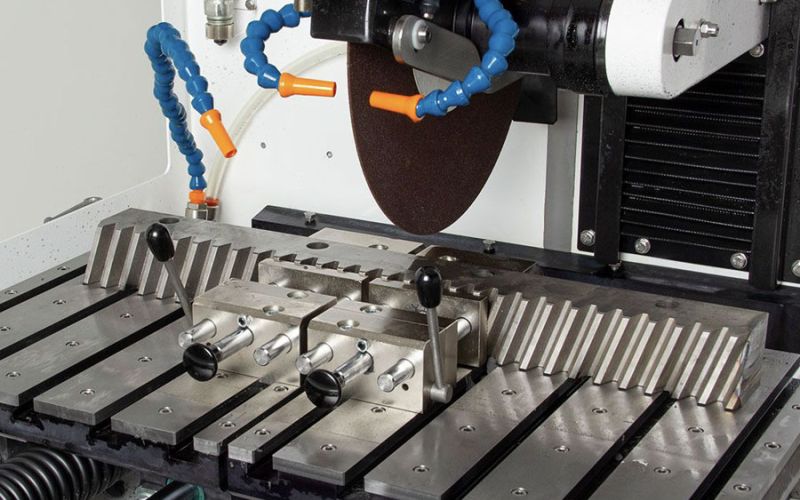

Tronçonnage

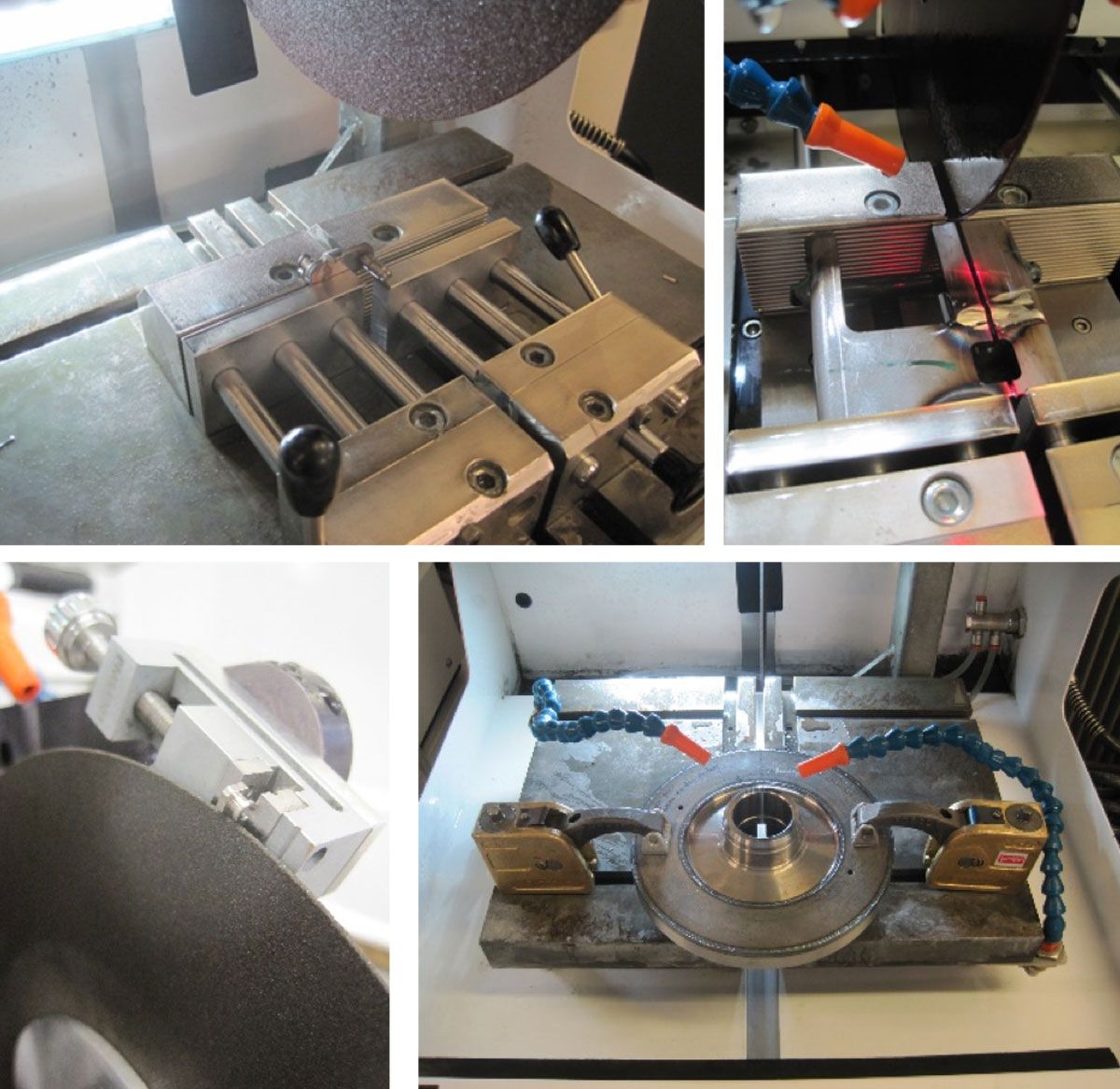

Lors de la préparation d’un échantillon métallographique d’une pièce fabriquée de manière additive, les régions d’intérêt doivent être choisies correctement. Une fois que la région est choisie, les consommables de coupe, la machine et les systèmes de maintien peuvent être choisis correctement. Souvent, plusieurs coupes sont nécessaires pour séparer la zone d’intérêt (zone à étudier).

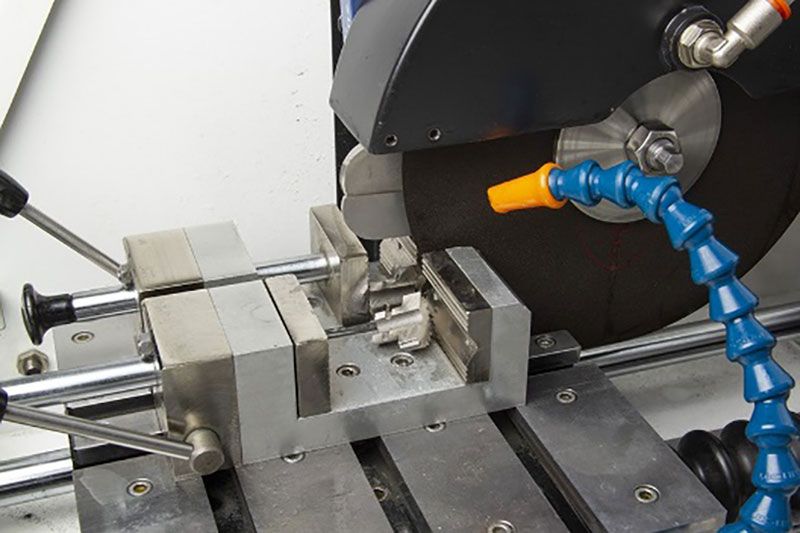

Pièce fabriquée par imprimante 3D (acier 316L) découpée à l’aide du disque de tronçonnage de Précision rouge LAM PLAN dans la zone d’intérêt – trou perpendiculaire à l’axe de l’engrenage.

Disque de tronçonnage

Pour une découpe rapide, les disques de tronçonnage Excellence LAM PLAN peuvent être utilisés. Pour des coupes de précision, les disques de tronçonnage de Précision LAM PLAN sont recommandés. Pour plus de conseils sur les consommables et les paramètres de coupe, consultez nos articles sur la métallographie des matériaux à tronçonner.

Fixation

En fonction de la forme et de la taille de la pièce, il convient de choisir un étau ou un système de fixation adéquat. Les formes complexes des pièces issues de la fabrication additive peuvent ajouter des complications à ce processus. Les systèmes de fixation de LAM PLAN évitent les vibrations excessives et le détachement dangereux des pièces des systèmes de fixation lors de la découpe avec les machines Cutlam.

Fluide de tronçonnage

Pour les alliages ferreux, il est recommandé d’utiliser le fluide de coupe LAM PLAN 722 pour éviter un échauffement excessif et une déformation de la microstructure. Ce fluide offre la bonne proportion de lubrification et d’effet de refroidissement, ce qui le rend idéal pour les applications métallographiques.

Pour le tronçonnage des alliages non ferreux, il est préférable d’utiliser le fluide de coupe LAM PLAN 723.

Enrobage

Les pièces issues de la fabrication additive qui résistent à des températures supérieures à 180°C sont enrobées avec des résines à chaud à l’aide d’une presse à enrober. Les résines phénoliques offrent des solutions d’enrobage rapide. Cependant, lorsque l’analyse des bords de l’échantillon devient critique, les résines époxy comme la résine 633 ou la résine 634 sont d’excellents choix. Ces résines époxy ont un très faible retrait, ce qui évite tout espace entre la pièce enrobée et la résine. Cette absence d’espace empêche également la contamination croisée des abrasifs entre les étapes de polissage. De plus, en évitant le suintement du réactif d’attaque chimique, elles offrent une excellente solution pour une attaque uniforme.

Lorsque les pièces ne peuvent pas être chauffées à haute température, par exemple lorsqu’elles sont en aluminium, l’enrobage à froid (à température ambiante) est préférable. Les résines 605 sans CMR de LAM PLAN, largement utilisées, peuvent offrir des solutions d’enrobage rapides à température ambiante, et faciles à utiliser. Lorsque le retrait des bords devient critique, la résine à base de polyester 607 ou les résines époxy 603 et 603.2 fonctionnent efficacement.

Pour en savoir plus sur tous nos consommables d’enrobage :

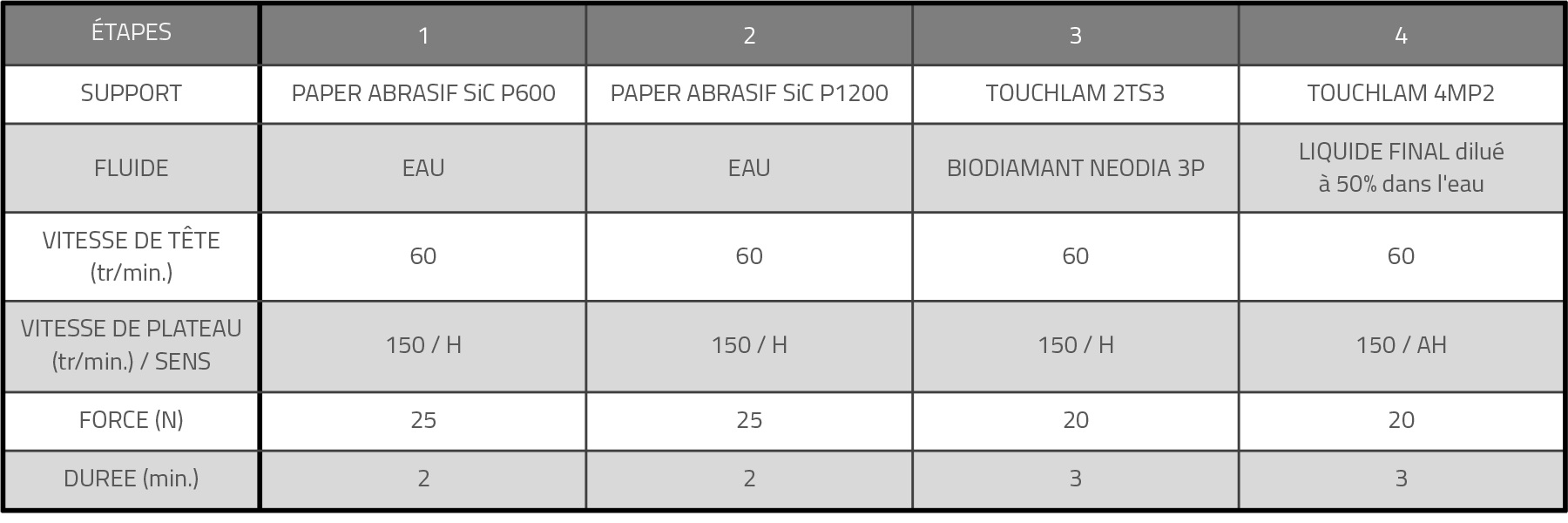

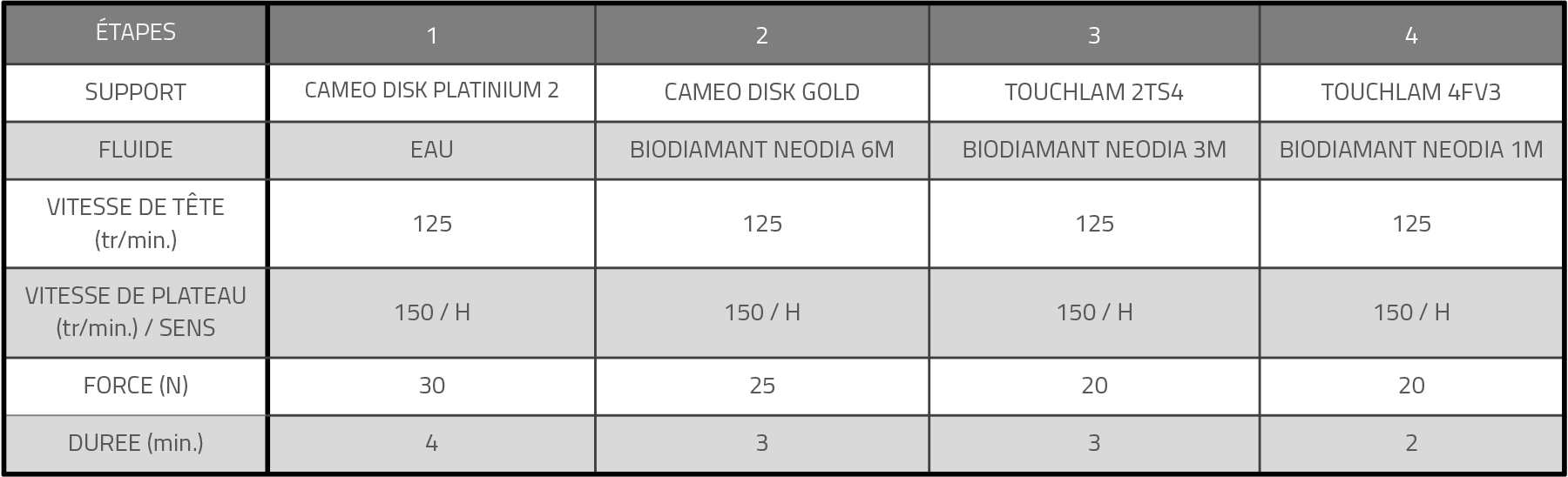

Polissage

Pour le prépolissage et le polissage, les méthodes de polissage recommandées pour les matériaux fabriqués de manière conventionnelle peuvent être utilisées. Vous trouverez ci-dessous des méthodes de polissage généralisées qui ont fonctionnées efficacement sur des alliages d’aluminium, de titane et d’acier fabriqués de manière additive.

Alliages d’aluminium

Alliages de titane

Aciers

H – Horaire / AH – Anti-Horaire / SENS DE TÊTE : Toujours H (les paramètres sont optimisés pour polir 6 échantillons de diamètre 30 mm).

ConsulterPour des conseils sur les étapes de polissage, reportez-vous à nos articles sur la métallographie de matériaux spécifiques :

3/ Problèmes et solutions

Vous trouverez ci-dessous quelques solutions aux problèmes courants qui peuvent survenir lors de la préparation d’échantillons matérialographiques des pièces fabriquées à l’aide de la fabrication additive.

-

Surface de découpe brulée

-

Cause(s)

• Avance de disque trop rapide

• Disque pas adequate

• Débit de fluide lubrifiant insuffisant -

Solution(s)

• Réduire la vitesse d’avance

• Bien positionner le fluide dans la région de tronçonnage

-

Des rayures restent après le polissage

-

Cause(s)

• Disque de polissage pollué

• Échantillons mals nettoyés entres les différentes étapes de polissage

• Espace (retrait) entre l’enrobage et l’échantillon -

Solution(s)

• Remplacer le disque de polissage. Rangez le disque de polissage dans une armoire fermée/BoxLam

• Bien rincer les échantillons après chaque étape de polissage. Utiliser un bac à ultrasons avant le polissage final

• Essayer les résines époxy pour éviter le retrait autour de l’échantillon

-

Attaque chimique pas homogène

-

Cause(s)

• Le réactif n’est pas le bon

• Espace (retrait) entre l’enrobage et l’échantillon -

Solution(s)

• Utiliser le bon réactif et technique (Réf. ASM Handbook)

• Essayez les résines époxy pour éviter le retrait autour de l’échantillon

-

Abrasifs incrustés après polissage

-

Cause(s)

• Utilisation excessive de liquide abrasif

• Force excessive lors du polissage

• Liquide abrasif incorrect -

Solution(s)

• Réduire la fréquence de dosage des abrasifs

• Réduire la pression de polissage

• Vérifiez si vous utilisez les bons consommables

-

Pollution/traces sur la surface

-

Cause(s)

• Mal nettoyé ou mal séché après polissage

-

Solution(s)

• Utiliser de l’alcool pour nettoyer

• Bien sécher la surface

• Utiliser le LAM15 pour essuyer

-

Formes de porosité pas nettes

-

Cause(s)

• Temps de polissage sur un disque de polissage trop long

-

Solution(s)

• Réduire le temps de polissage en silice colloïdale